Date:2025-06-20 Views:1025

Inhaltsverzeichnis

Pulvermetallurgische Bauteile in Schaltgetriebe-Synchronisiersystemen

Pulvermetallurgische Synchronisiernaben

Pulvermetallurgische Synchronisiersperrringe

Pulvermetallurgische Schaltmuffen

Schaltgetriebe in Personenwagen und Nutzfahrzeugen sind mit Synchronisiereinrichtungen ausgestattet, um ein sanftes Schalten und komfortables Gangwechseln zu gewährleisten. Neben Wellen und Lagern besteht eine Synchronisiereinrichtung aus fünf Schlüsselkomponenten:

1. Die auf der Antriebswelle montierte Synchronisiernabe;

2. Die Schaltmuffe, die das Drehmoment von der Welle/Naben-Baugruppe überträgt;

3. Das Kupplungsrad mit dem fest verbundenen Kupplungskegel, wobei der Kegel auf das Rad geschweißt oder anderweitig befestigt ist;

4. Das freilaufende Getrieberad, das bei Eingriff der Schaltmuffe in das Kupplungsrad das „freie“ Rad auf der Antriebswelle arretiert und das Drehmoment auf das fest mit der Abtriebswelle verbundene Zwischenrad überträgt;

5. Der Synchronisiersperrring, der vor dem Eingriff der Schaltmuffe mit dem Kupplungskegel verbunden wird, um die Drehzahlen zwischen Antriebs- und Abtriebswelle zu synchronisieren.

Für einwandfreies Getriebeverhalten und Schaltkomfort ist die Leistung der Synchronisiereinrichtung entscheidend. Alle Komponenten müssen daher Anforderungen an Zuverlässigkeit und Komfort erfüllen. Pulvermetallurgische Synchronisiernaben haben sich über Jahre hinweg bewährt; ihr Produktionsvolumen wuchs im Jahrzehnt 1997–2007 kontinuierlich. Heute halten sie etwa 65 % des Marktes. Zusätzlich sichern pulvermetallurgische Sperrringe und Kupplungskegel weitere 15 % des Marktanteils. Schaltmuffen und Zahnräder wurden bisher ausschließlich aus geschmiedetem Stahl gefertigt. Die klassischen Vorteile der Pulvermetallurgie – net-shape-Formgebung und Kostenersparnis – lassen sich auch hier nutzen, sodass sich neue Anwendungsfelder eröffnen.

Die Herausforderung besteht darin, Werkstoffe und Prozesse weiterzuentwickeln, ohne die traditionellen Vorteile zu verlieren, und gleichzeitig automobiltaugliche Leistungen zu erbringen. Das vorliegende Kapitel beschreibt den aktuellen Stand und zukünftige Potenziale pulvermetallurgischer Bauteile in Synchronisiersystemen.

Pulvermetallurgische Naben sind die am weitesten verbreiteten PM-Bauteile in Schaltgetrieben, vor allem wegen ihres guten Preis-Leistungs-Verhältnisses. Für Hochdrehmoment-Anwendungen müssen die mechanischen Eigenschaften weiter verbessert werden. Schlüssel ist die Entwicklung hochfester PM-Stähle mit optimierter Legierungszusammensetzung und reduzierter Porosität.

Vielversprechend ist Cr-legierter PM-Stahl. Prälegierte Fe-(Cr, Mo)-Pulver erzeugen homogene Gefüge, während heute übliche diffusionslegierte Stähle weiche Phasen (Ni-Austenit, Ferrit, Perlit) enthalten, die Festigkeit und Dauerfestigkeit mindern. Naben werden durch wechselndes Drehmoment und Kerbwirkung an der Innenverzahnung beansprucht; hohe Zahnfuß- und Oberflächenhärte sind gefordert. Cr-Stähle erreichen bei geeigneter Prozesstührung ein vollständiges bainitisches oder martensitisches Gefüge mit hervorragender Biegewechselfestigkeit (> 240 MPa) und vergleichsweise hoher Zahigkeit.

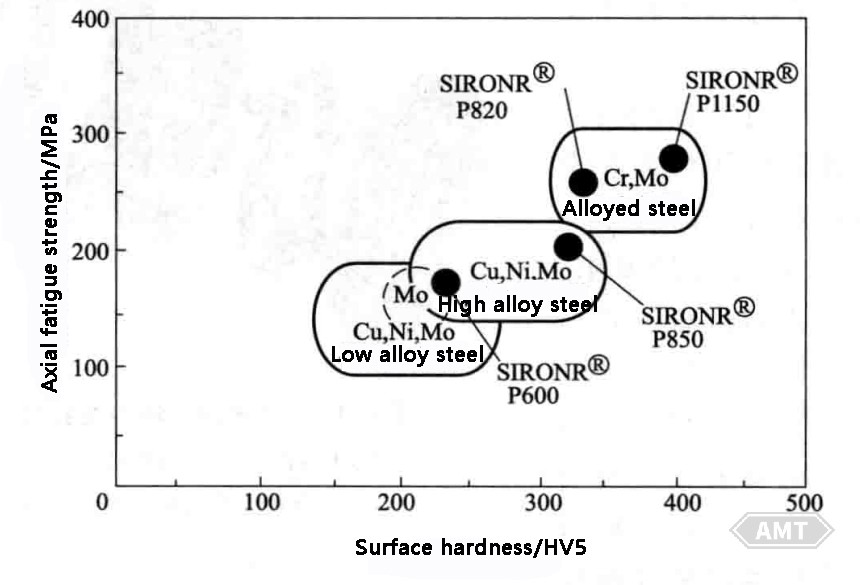

Abb. 4-19 „Dauerfestigkeit/Härte-Feld“ verschiedener PM-Stähle (Dichte 6,8–7,2 g/cm³)

Die Zahl im SIRON®-Werkstoffnamen kennzeichnet die Zugfestigkeit in MPa.

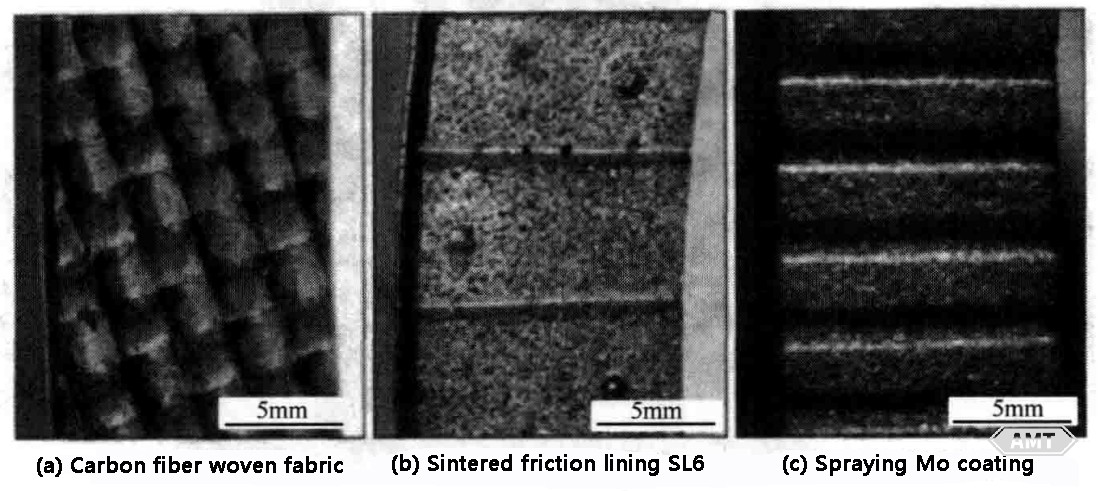

Beim Gangwechsel müssen Antriebs- und Zielrad synchronisiert werden. Der Sperrring bildet mit dem Kupplungskegel ein konisches Reibpaar und verhindert ein „Direktschalten“ vor Drehzahlgleichlauf. Niedrig drehmomentige Getriebe verwenden oft Messingringe mit Gewinde, während Hochdrehmoment-Getriebe verschleißfeste Stahlringe mit zusätzlicher Reibschicht erfordern (Abb. 4-20).

Abb. 4-20 Reibbelagsstrukturen: (a) Kohlefaser-Gewebe, (b) gesinterter Reibbelag SL6, (c) Mo-Spritzschicht

Drei Reibbeläge wurden im ZF/FZG-SSP180-Prüfstand (TU München) untersucht:

Kohlefaser-Gewebe (hoher Reibwert μ > 0,12, gute Verschleißfestigkeit, bei hohem Druck mikro-Vibrationsneigung)

Gesinterter Reibbelag SL6 (μ ≈ 0,10–0,12, bester Verschleißwiderstand, für mittlere bis hohe Drücke und Drehzahldifferenzen)

Mo-Spritzschicht (μ ≈ 0,10–0,12, stärkerer Verschleiß, mikro-Vibrationsanfällig)

Nur SL6 überstand 10⁶ Schaltzyklen ohne Ausfall; Mo-Schicht und Kohlefaser versagten nach 25 000 bzw. 55 000 Zyklen. Der Ringkörper wird aus PM-Stahl SIRONP380 gefertigt und plasmanitriert.

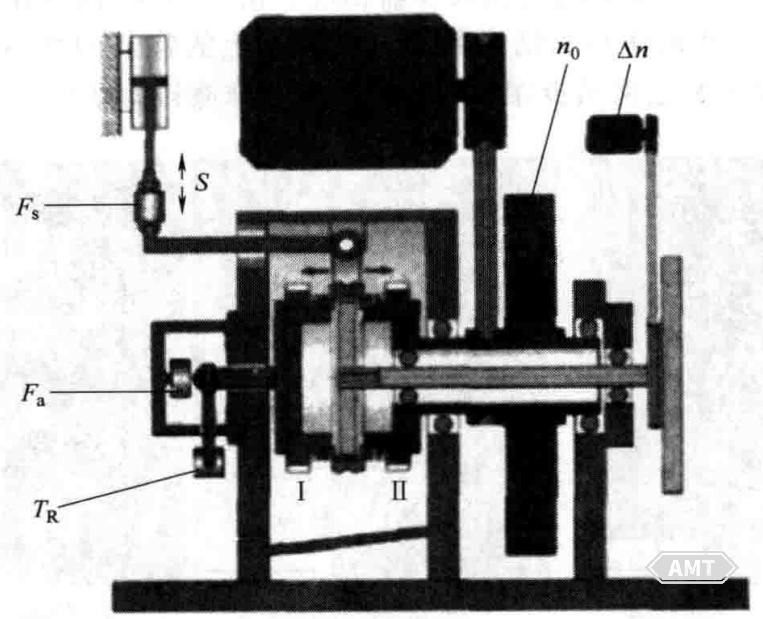

Abb. 4-21 ZF/FZG-SSP180-Prüfstand (TU München)

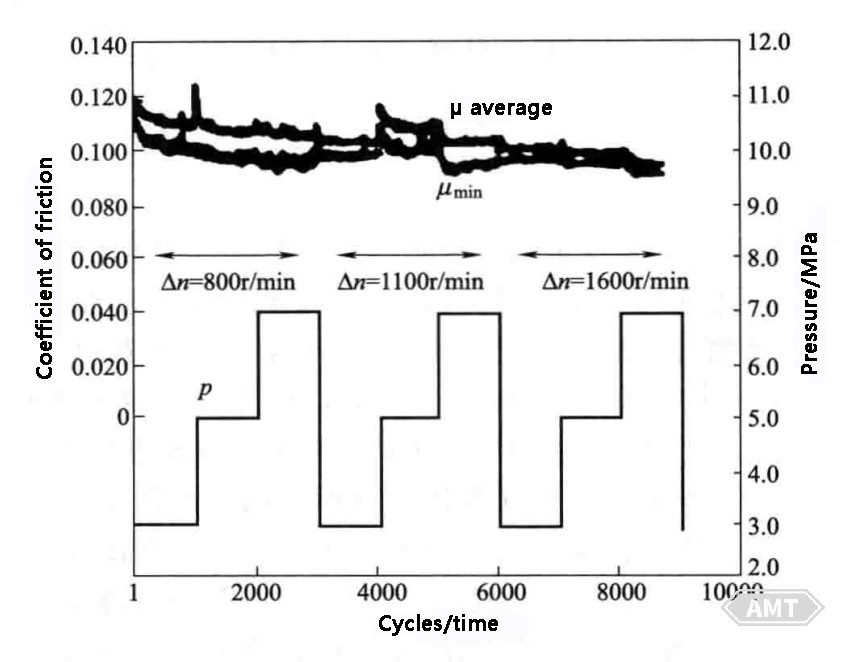

Abb. 4-22 Ergebnisse Dauerschaltversuch SL6

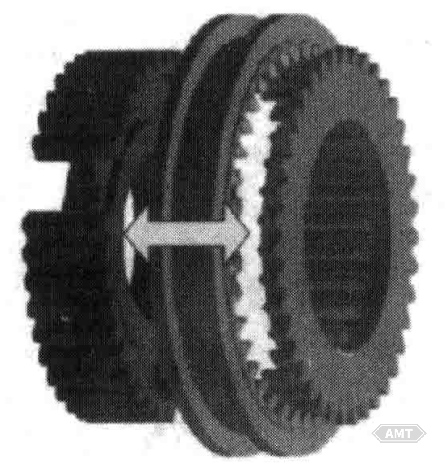

Die Schaltmuffe wird über die Schaltgabel axial auf das Kupplungsrad bewegt (Abb. 4-18/4-23). Ihre komplexe Innengeometrie (Sperrklinke, kegelige Anlage, Verzahnung) machte bisher ausschließlich spanende Bearbeitung von geschmiedetem Stahl nötig.

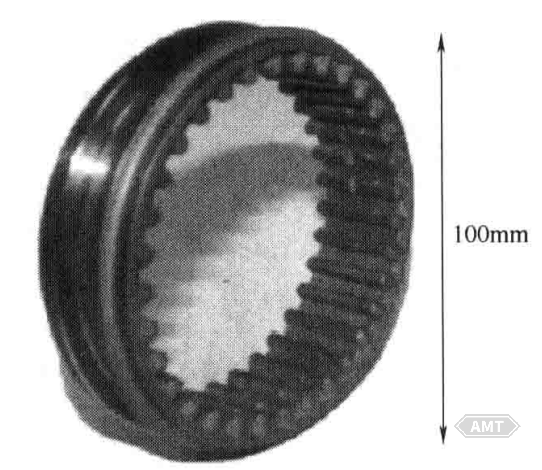

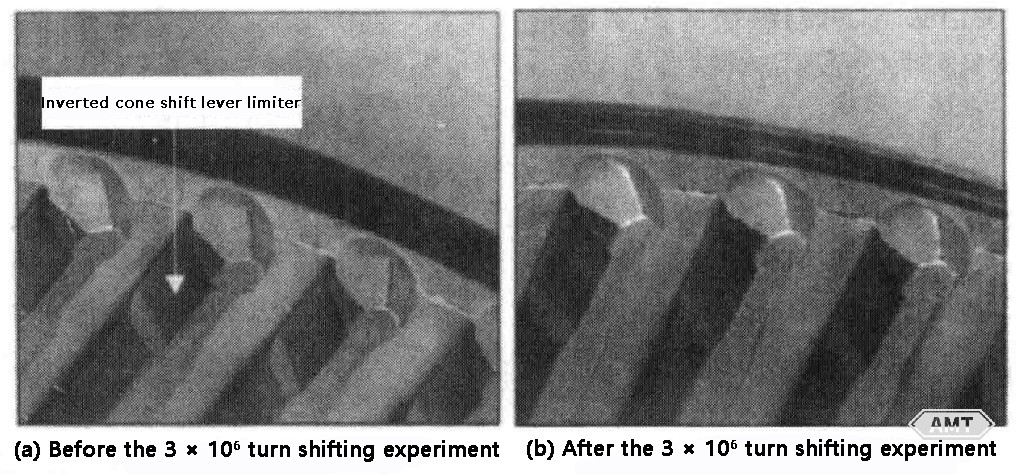

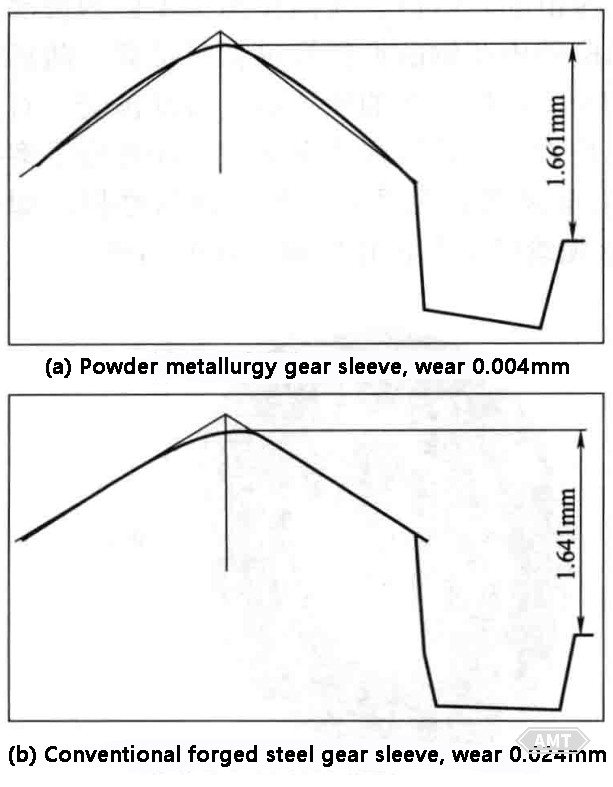

2006 startete PMG die Serienfertigung von PM-Schaltmuffen: Pressen → Sintern → Nachpressen (Dichtung der Zahnköpfe) → Drehen/Fräsen der Details → Einsatzhärten → Feinbearbeitung. Abb. 4-24 zeigt die PM-Muffe; nach 3 × 10⁶ Schaltzyklen ist kaum Verschleiß an den Zahnköpfen erkennbar (Abb. 4-25/4-26). Missbrauchstests bestätigen Gleichwertigkeit mit geschmiedeter Stahlausführung.

Abb. 4-23 Baugruppe Synchronisiernabe – Schaltmuffe – Kupplungsrad

Abb. 4-24 PMG-Serie PM-Schaltmuffe

Abb. 4-25 PM-Muffe vor und nach 3 × 10⁶ Schaltzyklen

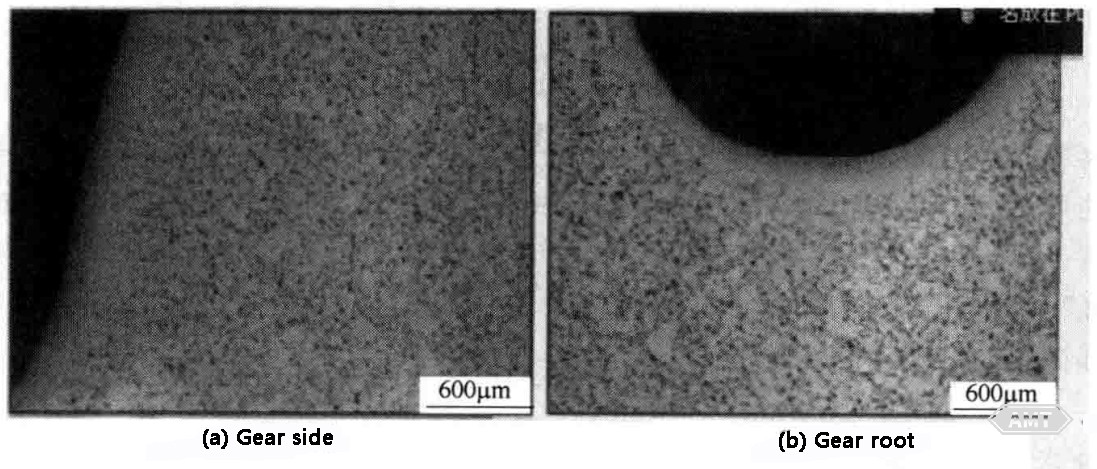

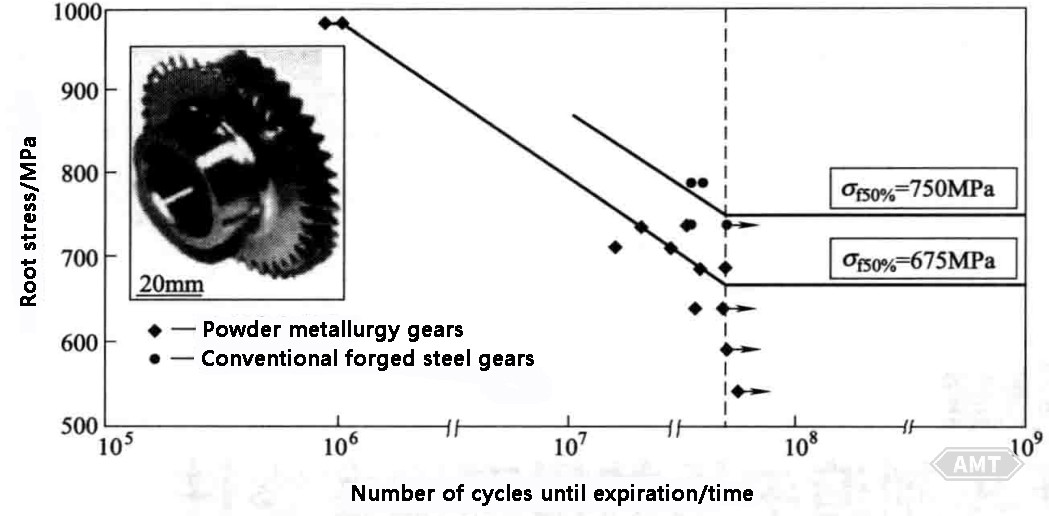

Zahnräder erfahren pulsartige Oberflächenbeanspruchung. Hohe Flanken- und Zahnfußfestigkeit sowie Präzision (besser DIN 7) sind gefordert. Die DensiForm-Prozedur von PMG erzeugt eine 0,5–1,0 mm dicke randseitige Vollschicht bei offenem Kern (Abb. 4-27). Ein 4. Gang (39 Zähne, Schrägverzahnung 33°, Modul 1,8 mm) wurde nach PM-Fertigen → DensiForm → Einsatzhärten → Schleifen (Ra < 1,8 µm) untersucht. Die Zahnfußwechselfestigkeit beträgt 675 MPa (Vergleich Schmiede-Stahl 750 MPa ≈ 90 %). Bei 340 N·m traten beide Räder nach 10–50 × 10⁶ Lastwechseln durch Zahnfußbruch aus; Grübchen an den Flanken traten nicht auf (Abb. 4-28).

Abb. 4-26 Zahnkopf-Vergleich PM-Muffe vs. Schmiede-Stahl nach 3 × 10⁶ Zyklen

Abb. 4-27 DensiForm-Randschicht (Gefügebild)

Synchronisierbauteile sind Wachstumstreiber der Pulvermetallurgie. Fortschritte in Werkstoffen (Cr-legierte Stähle, Reibschichten), Prozessen (Hochtemperatur-Sintern, DensiForm) und neuen Anwendungen (Schaltmuffen, lasttragende Zahnräder) eröffnen zusätzliche Märkte. Die dargestellten Entwicklungen zeigen, dass PM-Technologie heute und künftig Schlüsselkomponenten in Schaltgetrieben liefern kann.

Abb. 4-28 Wöhlerlinien (Paar-Prüfstand RWTH Aachen)

Leave your email for more ebooks and prices📫 !

Kontakt:Fidel

Tel:021-5512-8901

Mobil:19916725892

E-Mail:sales1@atmsh.com

Adresse:Nr. 398 Guiyang-Straße, Yangpu, China