Date:2025-06-18 Views:1038

Inhaltsverzeichnis

Fortschritt konventioneller pulvermetallurgischer Strukturbauteile im Automobil

Inhärente Vorteile pulvermetallurgischer Bauteile

Anwendungsfortschritt konventioneller pulvermetallurgischer Bauteile

Die Pulvermetallurgie ist eine neuartige Metallformtechnologie, die Metallpulver als Ausgangsmaterial verwendet, um durch Pressen und Sintern Metallbauteile herzustellen.

Die ersten in Serie gefertigten mechanischen Bauteile nach dem Pulvermetallurgie-Prozess waren ölgefüllte Sinter-Gleitlager aus Bronze (auch als selbstschmierende Sinterlager bekannt). Sie wurden im Forschungslabor von General Electric entwickelt und ab 1922 im Deleo-Buick-Generator verbaut – dies markierte die Geburt der ölgefüllten Sinter-Gleitlager-Industrie. Bis in die frühen 1960er Jahre waren solche Bronze-Sinterlager die wichtigsten Pulvermetallurgie-Bauteile.

1937/38 entwickelte die Marine Products Division von General Motors erfolgreich eisenbasierte Sinter-Ölpumpenräder (siehe Abb. 4-1). Da diese kostengünstiger und materialsparender als gegossene, verzahnte Räder waren (Materialausnutzung 36 %), stellte ein großes britisches Automobilunternehmen 1940 alle Ölpumpenräder auf Sinter-Technik um – ein Meilenstein für pulvermetallurgische Strukturbauteile. Seitdem haben sich Pulvermetallurgie-Bauteile fest im Automobilbau etabliert.

Abb. 4-1: Eisenbasierte Sinter-Ölpumpenräder von GM, Ende 1930er

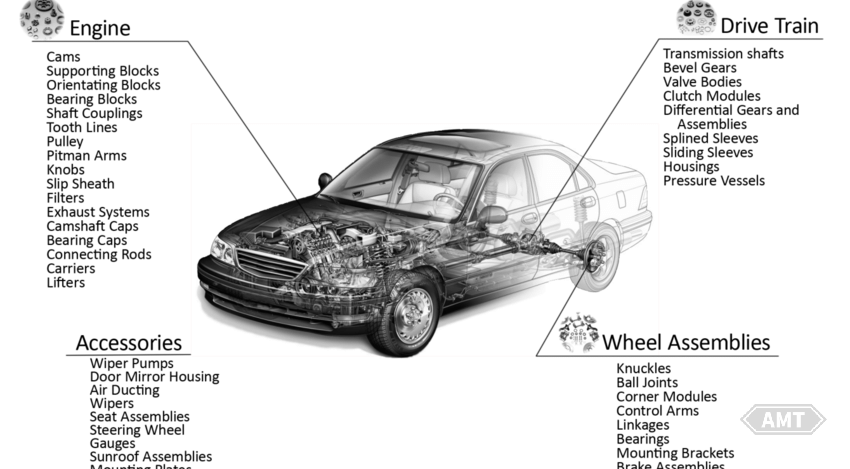

Ursprung und Entwicklung der Pulvermetallurgie sind daher eng mit der Automobilindustrie verknüpft. Die drei großen US-Autohersteller richteten bereits in den 1940er Jahren eigene Pulvermetallurgie-Sparten ein, um eisenbasierte Strukturbauteile für den Eigenbedarf zu entwickeln. Mit zunehmender Verbreitung entstanden unabhängige Sinterbetriebe, die alle den Bedürfnissen des Automobilbaus dienen. Statistisch liegt der Fokusmarkt für Sinterbauteile klar im Fahrzeugbau: 70–75 % in Nordamerika, 80 % in Westeuropa und ca. 90 % in Japan – ein symbiotisches Verhältnis.

Abb. 4-2: Typische Sinterbauteile in US-Pkw, frühe 1990er

Seit den 1940er Jahren haben sich Pulvermetallurgie-Bauteile über 50 Jahre hinweg zu unverzichtbaren Standardkomponenten im Automobilbau entwickelt (vgl. Abb. 4-2).

Dabei dominieren ölgefüllte Sinter-Gleitlager (meist 90 Cu-10 Sn Bronze) und eisenbasierte Strukturbauteile. Seit den 1960er Jahren führte die Weiterentwicklung von Eisenpulver zu rasch wachsenden Märkten für komplexe Strukturteile. In Japan betrug 2008 der Anteil von Bronze-Sinterlagern am Automobilmarkt (inkl. Motorräder) 58,3 % (Massenanteil); die Produktion an Strukturbauteilen lag bei 103.942 t, davon 94.168 t (90,6 %) direkt für Fahrzeuge – ein deutlicher Indikator für die enge Verflechtung.

In den 1980er Jahren ermöglichte die verfügbare wasseratomisierte Eisenpulver-Qualität die Herstellung hochdichter, hochfester und komplex geformter Bauteile. Die Pulverschmiede-Technik (Anfang 1970er diskutiert) brachte Mitte der 1980er Jahre Sinter-Pleuel für nordamerikanische Motoren auf den Markt und erhöhte den Pulvermetallurgie-Anteil im Automobilbau erheblich.

Ein weiteres in den frühen 1970er Jahren entstandenes Verfahren – das Metal Powder Injection Molding (MIM) – wird seit Anfang des 21. Jahrhunderts zur Fertigung kleiner, komplexer, hochdichter und hochfester Bauteile genutzt und eröffnet neue Wege für automotive Komponenten.

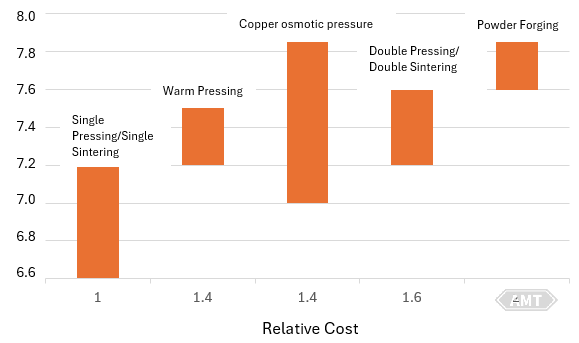

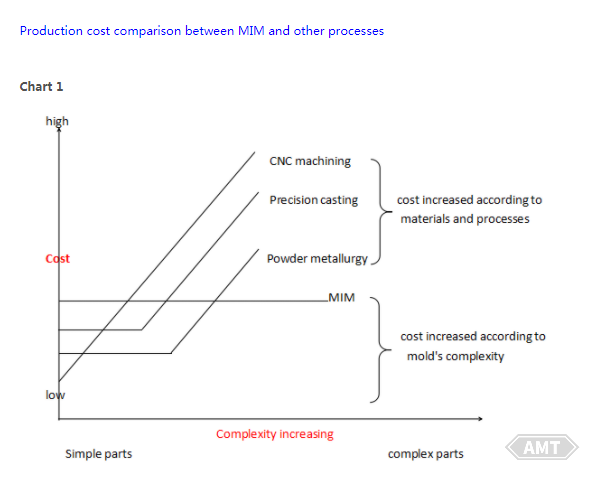

Vor 1970 wurde Eisenpulver hauptsächlich durch Reduktion aus Eisenoxiden gewonnen. Um höhere Dichten zu erreichen, entstanden Verfahren wie Einzelpressen/Einzel-Sintern, Doppelpressen/Doppelsintern, Kupfer-Infiltration, Warmpressen und Pulverschmieden. Derart hergestellte Teile gelten als konventionelle Sinter-Strukturbauteile, deren Kosten je nach Pulver-Qualität und Prozess variieren (Abb. 4-3: Einzelpressen kostengünstigst, Pulverschmieden teuerst).

Abb. 4-3: Zusammenhang zwischen Dichte und relativen Kosten

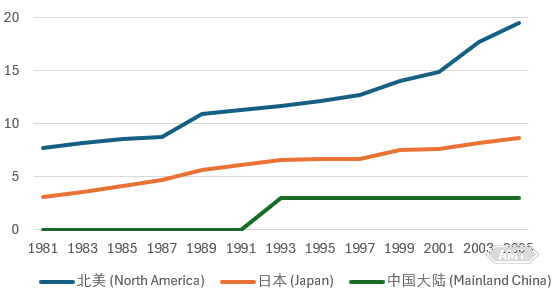

Literaturdaten zufolge lag 2005 der durchschnittliche Sinter-Bauteile-Einsatz pro Fahrzeug bei GM (USA) bei 20,5 kg, Ford 21 kg, DaimlerChrysler 18,6 kg, Toyota 14,5 kg, Honda 16,8 kg und Nissan 14,1 kg; 2007 bei Hyundai (Südkorea) bei 8,0 kg. Abb. 4-4 zeigt die Entwicklung des Sinter-Bauteile-Gewichts pro Leichtfahrzeug in Nordamerika, Japan und China seit den 1980er Jahren.

Abb. 4-4: Entwicklung des Sinter-Bauteile-Gewichts

Pulvermetallurgische Bauteile sind ein nahezu spanloses Massenfertigungsverfahren und besonders für die Automobilindustrie geeignet. Die Stückkosten hängen vorrangig von Werkzeug- und Anlagenaufwand ab, während Material-, Lohn- und Zinskosten kaum von der Losgröße abhängen. Zentrale Vorteile sind:

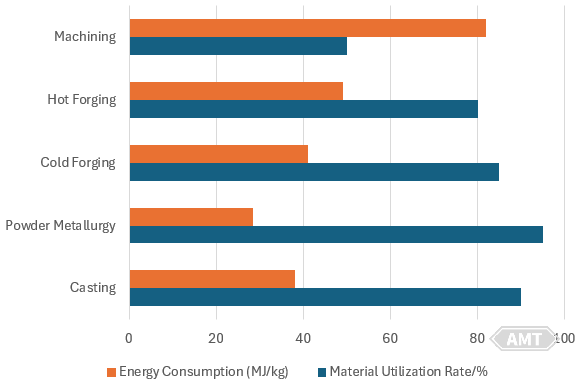

Material- und Energieeinsparung – höchste Materialausnutzung, geringster Energiebedaufwand (vgl. Abb. 4-5).

Kostenstruktur: Hauptanteil entfällt auf Werkzeug- und Anlagenkosten (Abb. 4-6).

Dichte steuerbar: Gleitlager 20–25 % leichter als Gussteile, Strukturbauteile 10–15 % leichter; Pulvergeschmiedete Pleuel erreichen ≥7,79 g/cm³, sind aber durch konstruktive Maßnahmen 10 % leichter als hammergeschmiedete – Beitrag zur Fahrzeug-Leichtbau.

Funktionsspezifische Werkstoffe: Z. B. verschleiß- und hitzebeständige Ventilsitze für bleifreie Kraftstoffe.

Komplexe Baugruppen: Mehrere Einzelteile lassen sich zu Sinter-Verbundbauteilen (z. B. Planetenträger, Abb. 4-7) verschweißen – Gewichts- und Kostenersparnis.

Abb. 4-5: Materialausnutzung und Energiebedarf

Abb. 4-6: Zusammenhang Losgröße – Stückkosten

Abb. 4-7: Sinter-Verbund-Planetenträger

2007 erreichte der durchschnittliche Sinter-Bauteile-Einsatz pro US-Pkw 20 kg (bei 1.000 kg Fahrzeugmasse = 1,75 %). 1977 waren es noch 0,42 %, 1987 0,61 % und 1997 0,95 % – nahezu Verdoppelung innerhalb eines Jahrzehnts. Ein moderner Pkw enthält ~20.000 Einzelteile; laut Statistik kommen >230 Sinter-Bauteil-Typen mit rund 750 Exemplaren zum Einsatz (Anteil an der Teilezahl ~3,75 %). Die Teile sind klein und ersetzen Guss-/Schmiede-/Stahl-Zerspanungsteile – Material- und Energieersparnis, niedrigere Kosten, geringeres Gewicht, Leichtbau und Umweltschutz.

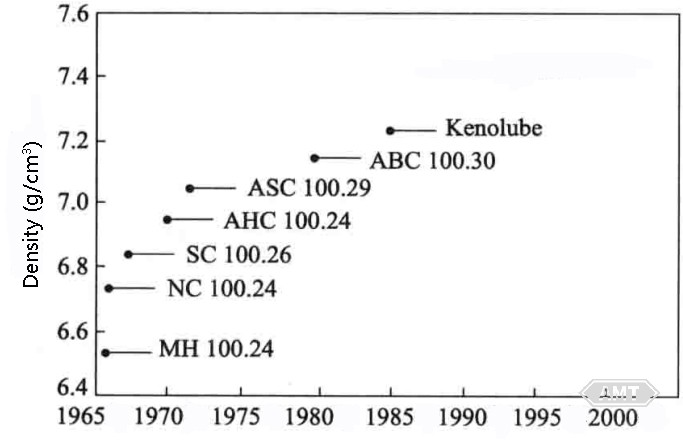

Physikalische und mechanische Eigenschaften korrelieren mit der Dichte, die wiederum vom Eisenpulver-Qualitätsgrad abhängt. Abb. 4-8 zeigt die Dichte-Steigerung von 1965–1995: vor Mitte der 1970er Jahre dominierte reduziertes Eisenpulver (NC100.24, SC100.26, MH100.24), Dichte ≤6,8 g/cm³; ab den 1980er Jahren erlaubten wasseratomisierte Pulver (AHC100.24, ASC100.29, ABC100.30) hochdichte, hochfeste und komplex geformte Teile.

Abb. 4-8: Dichte-Entwicklung eisenbasierter Bauteile 1965–1995

(1) Motorenbereich: Ölpumpen-Rotoren/-Räder, Kurbelwellen-Zahnkränze, Schwingen-Drehzapfen (Abb. 4-9).

Abb. 4-9: Sinterbauteile im Motor

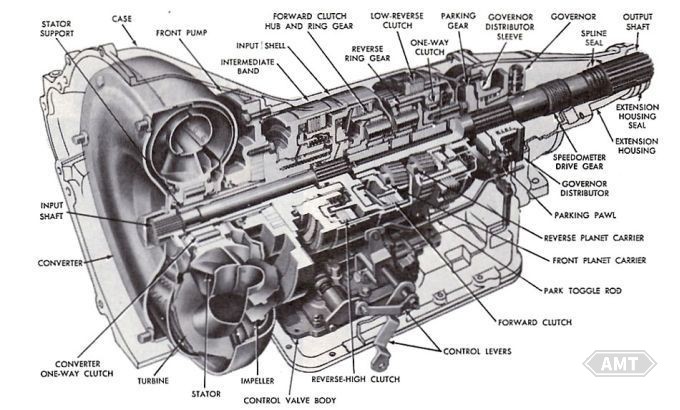

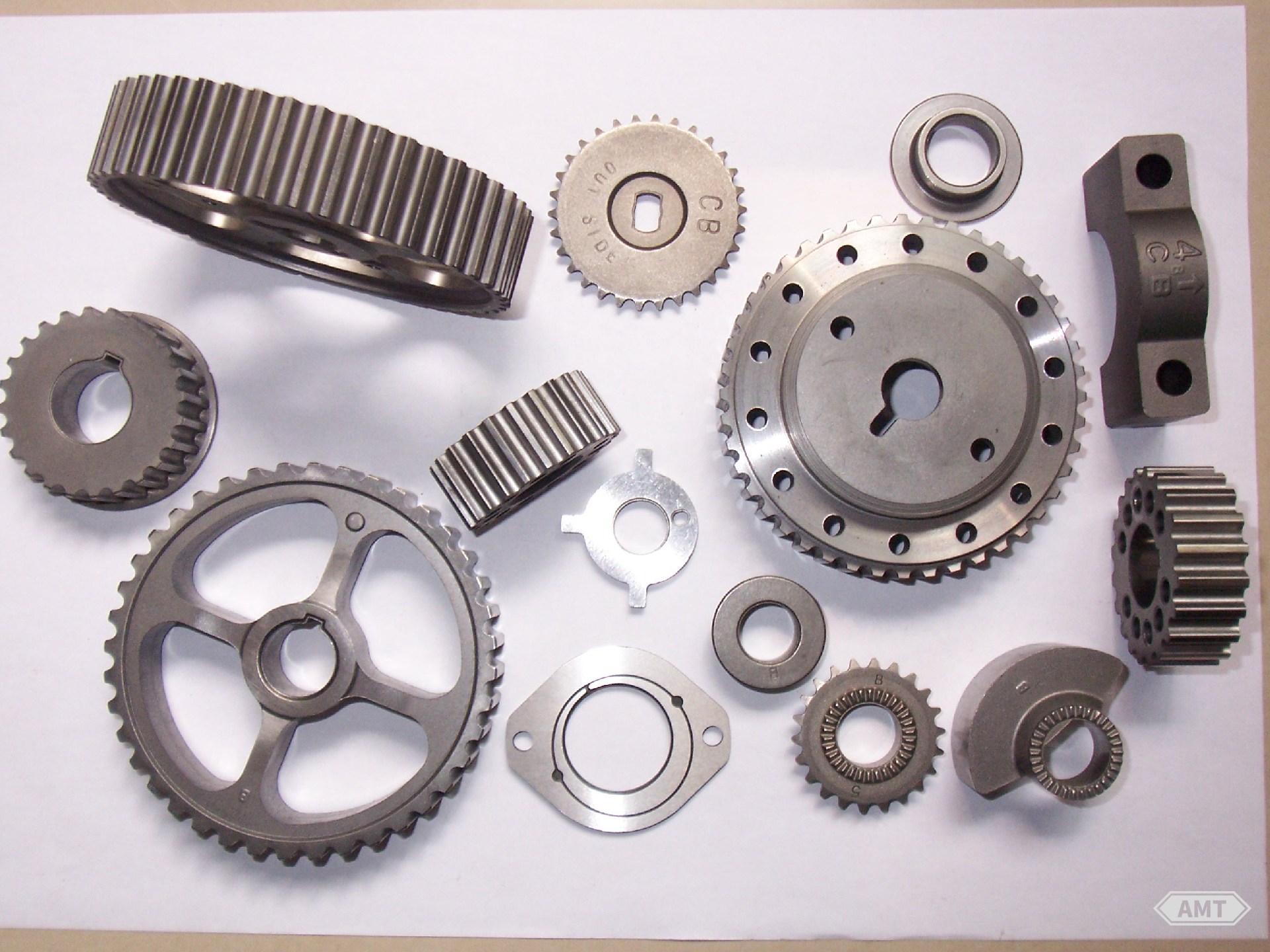

(2) Automatikgetriebe (C6, FMX, C4): Kupplungsbleche, Abtriebswellen-Naben, Kronenrad-Naben, Turbinen-Naben, Lock-up-Mechanismen, Schaltgabelwellen, Ölpumpenräder, Servo-Hülsen (Abb. 4-10/4-11). Material: Eisen-Kupfer-Kohlenstoff-Legierung, Dichte 6,8 g/cm³; wirtschaftlicher Ersatz für gegossene/geschmiedete Varianten.

Abb. 4-10: C6-Automatikgetriebe (Schnitt)

Abb. 4-11: Sinterbauteile im Automatikgetriebe

(3) Fahrwerk: Kugelgelenk-Lager, Lenksäulen-Verbindungen (Abb. 4-12).

Abb. 4-12: Lenksäulen-Verbindung und Kugelgelenk-Lager

(4) Servolenkung: Rotor, Obere/Untere Scheiben, Bremse (Abb. 4-13/4-14) – einzigartige Geometrie, nur kostengünstig als Sinter-Bauteil realisierbar.

Abb. 4-13: Sinterbauteile in der Servopumpe

Abb. 4-14: Obere/Untere Sinter-Scheiben für Servopumpe

(5) Scheibenwischer-Motor: Zahnräder, Ritzel, Nocken, ölgefüllte Lager (Abb. 4-15/4-16); Eisen-Kupfer-Kohlenstoff-Legierung, Dichte ~6,2 g/cm³.

Abb. 4-15: Sinterbauteile im Scheibenwischer-Motor

Abb. 4-16: Frontscheibenwischer-Motor

Weitere Anwendungen: Stoßdämpfer-Komponenten, Innenspiegelhalter, Türöffnungsbegrenzer, Lenkradverriegelung, Kommutatoren, diverse ölgefüllte Lager in Startern, Generatoren, Heiz- und Klimaanlagen.

In den 25 Jahren nach 1980 verdoppelte sich der Sinter-Bauteile-Einsatz pro Leichtfahrzeug in Nordamerika von 7,7 kg (Ende 1970er) auf 19,8 kg (2007). Tab. 4-1 und 4-2 listen exemplarisch Motoren- und Getriebe-Bauteile seit 1980 auf; Tab. 4-3/4-4 zeigen Bestückungsbeispiele GM Vortec 4.2L und Daimler-Chrysler 2.7L. Die Palette umfasst heute Pleuel, Lagerböcke, Ventilsitze, Nockenwellen-/Kurbelwellen-Räder, Wasserpumpen-Räder, Benzinpumpen-Rotoren, Synchron-Ringe, Planetenträger usw. – alles Bauteile, die früher gegossen, geschmiedet oder aufwendig zerspant wurden und heute kostengünstig, materialsparend und leichtbau-freundlich als Sinter-Teile gefertigt werden.

Leave your email for more ebooks and prices📫 !

Kontakt:Fidel

Tel:021-5512-8901

Mobil:19916725892

E-Mail:sales1@atmsh.com

Adresse:Nr. 398 Guiyang-Straße, Yangpu, China