Date:2025-06-24 Views:1017

Handelsübliche Vollautomaten lassen sich in drei Bauarten einteilen: die europäische Frontlader-Trommelmaschine, die asiatische Toplader-Impeller-Maschine und die nordamerikanische „Agitator“-Waschmaschine.

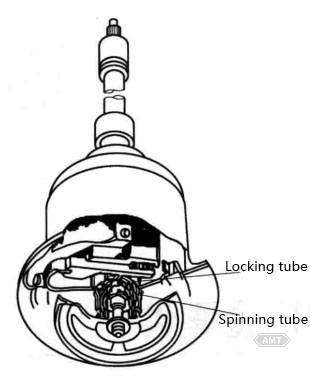

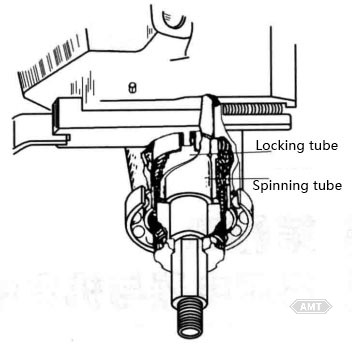

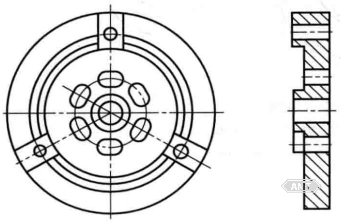

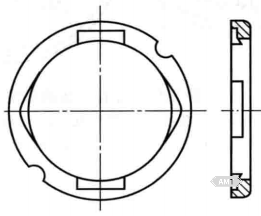

Bereits Anfang der 1970er-Jahre ersetzte General Electric in den USA zwei spanend gefertigte Stahl-Bauteile im Getriebe der Agitator-Maschine (Bild 7-1) durch neu konstruierte Pulvermetall-Teile: Spin Tube und Locking Tube (Bild 7-2).

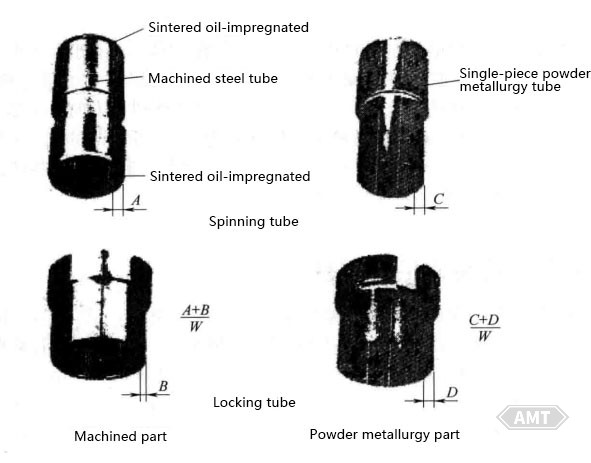

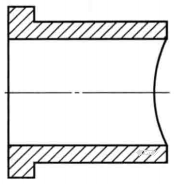

Bild 7-3 zeigt den Konstruktionsvergleich. Das frühere Spin Tube war eine Montageeinheit aus Stahlrohr plus zwei gepressten Öl-Sinterlagern. Das neue PM-Spin Tube ist ein einteiliges Bauteil mit dünnerer, aber ausreichend tragender Wandstärke und guter Öl-Aufstieg-Fähigkeit.

Bild 7-1 Getriebe einer automatischen Waschmaschine

Bild 7-2 Anordnung von Spin Tube und Locking Tube

Bild 7-3 Vergleich: spanend vs. PM-Ausführung

Spin Tube: PM-Stahl F-0008-20, Dichte 5,9–6,1 g/cm³ – niedrig genug für Kapillar-Schmierung, hoch genug für Struktur-Festigkeit. Oberfläche liegt fertig im Toleranz- und Rauheitsbereich; einziges Maschinen-Feature: kleiner Einführ-Fase an der großen Bohrung.

Locking Tube: PM-Kupfer-Stahl FC-0205-40, 6,8–7,2 g/cm³. Kupfer erhöht Schlag-Zähigkeit im Ausspar-Bereich und Verschleiß-Widerstand der Federrastung. Toleranzen, Flachheit und Ausnehmungen entstehen ohne Nacharbeit.

Durch die Umstellung sparte General Electric jährlich über 250 000 USD an Lohn-, Verwaltungs- und Ausschuss-Kosten. Die größeren PM-Toleranzen verbesserten zudem die Gesamt-Qualität des Getriebes.

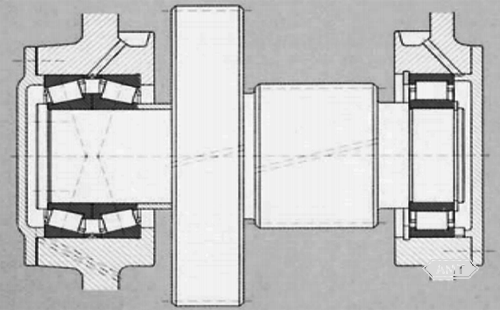

Weiterhin finden sich in Waschmaschinen-Motoren gesinterte Öl-Imprägnier-Lager. Tabelle 7-1 zeigt deren Prüf-Ergebnisse.

Tabelle 7-1 Prüf-Ergebnisse gesinterter Öl-Lager für Waschmaschinen-Motoren

| Zustand | Anlauf-Spannung (V) | Temperatur-Anstieg (°C) | Geräusch (dB) | Schwingung (mm) | Lager-Verschleiß (mm) | Welle-Verschleiß (mm) | Spiel (mm) |

| Vor Test | 23,8 | Raum 30 | 35 | L: 0,01 / Q: 0,005 | - | - | 0,027 / 0,023 |

| Nach Test | 27,8 | 46,0 | 35,5 | L: 0,01 / Q: 0,005 | 0,009 / 0,003 | 0,002 / 0,001 | 0,038 / 0,028 |

Hinweis: Test-Laufzeit 3 000 h; Frequenz 50 Hz/s; Mittelwert aus 5 Geräten. Prüfung im Wechsel-Betrieb (alle 30 s Richtungswechsel). In den Verschleiß-/Spalten-Spalten bezieht sich die obere Zahl auf die Riemenscheiben-Seite, die untere auf die Gegenseite.

Bild 7-4 zeigt ein 2009 von der Europäischen Pulvermetallurgie-Vereinigung (EPMA) veröffentlichtes Waschmaschinen-Getriebe-Teil – eine kostengünstige PM-Lösung.

Ventilatoren gehören zu den meistgenutzten Haushaltsgeräten; die Jahresproduktion Chinas liegt bei mehreren 10 Mio. Stück. Das kritischste Bauteil ist das gesinterte Öl-Imprägnier-Lager.

Bild 7-4 Exzenter-Zahnrad (EPMA-Beispiel 2009)

Anforderungen: Selbstschmierung, geringe Reibung, hohe Verschleißfestigkeit, niedrige Kosten. Lebensdauer > 30 000 h ohne Nachschmierung. Anlauf-Spannung, Strom und Temperaturanstieg bleiben im Norm-Bereich; Verschleiß an Buchse und Welle ist minimal. Bild 7-5 zeigt typische Lager-Einbauten.

Entscheidend sind Öl-Typ (oxidationsstabiles Turbinenöl mit Additiven) und nachhaltige Öl-Rückführung. Nach Bild 7-6 kontaktiert ein Öl-Filz die Lager-Außenfläche; durch Kapillarwirkung fließt Öl in das Lager und wird an der Gleitfläche wieder aufgenommen. Zusätzlich verlängert eine staubdichte Konstruktion die Lebensdauer.

Bild 7-5 Öl-Lager im Ventilator

Bild 7-6 Öl-Versorgungs-Beispiel

Haushalts-Geräte arbeiten meist im Leicht-Betrieb – ideale Bedingungen für Sinter-Werkstoffe. Bild 7-7 zeigt PM-Teile des Schwenk-Antriebs:

Kurbelwellen-Zahnrad (obere Reihe): Modul 0,5, JIS 5. Biege-Zahnfestigkeit 343–441 N (mit Sicherheit). Welle wird gerändelt, um Durchdrehen zu verhindern; geringer Anlauf-Verschleiß und niedriges Geräusch.

Getriebe-Kupplungs-Verbundteil (unten rechts): unterschiedliche Zähnezahlen, mit konzentrischer Rast-Ausnehmung. Diese Form ist konventionell kaum fertigbar – ein typisches „PM-only“-Beispiel.

Bild 7-7 PM-Teile im Schwenk-Antrieb

In den 1990er-Jahren importierte China 25 Kompressor-Linien (Kühlschränke & RAC) aus 20 Firmen in 8 Ländern/Regionen – Kapazität 14,12 Mio. Geräte/Jahr. Hinzu kamen zwei inländische Linien mit 0,8 Mio. Geräten. Hubkolben-Kompressoren machten 55,4 % aus, Rotations-Kompressoren 23,8 % und Scroll-Kompressoren 20,8 %.

„Kleine Kältemittel-Kompressoren sind das Herz von Kühlschrank und Klimaanlage – Qualität und Lebensdauer werden maßgeblich von PM-Teilen bestimmt.“

In Industrieländern haben Hubkolben-Verdichter eine lange Tradition; die Bauform änderte sich kaum. In China entfielen 55,4 % der Jahreskapazität auf diese Bauart. Klassisch wurden Pleuel, Kolben, Ventilplatten, Lagerböcke und Deckel aus Gusseisen spanend gefertigt.

Seit den 1960er-Jahren ersetzten US-, italienische und japanische Hersteller aus Energie-, Material- und Kostengesichtspunkten sowie zur Vermeidung von Umwelt-Problemen zunehmend Gussteile durch Pulvermetall-Teile. Tabelle 7-2 zeigt die technischen Daten von PM-Bauteilen für Hubkolben-Kompressoren (Merisinter, Italien).

Tabelle 7-2 Technische Daten PM-Teile für Hubkolben-Kompressoren (Merisinter, Italien)

| Bauteil | Masse (g) | Dichte (g/cm³) | Nachbehandlung | Anforderungen |

| Pleuel | 17,7 | 6,9 | Dampf-Behandlung | Hohe Maß-Genauigkeit, gute Verschleißfestigkeit |

| Kolben | 23,8 | ≥6,5 | Dampf-Behandlung | Dichtheit, gute Zerspanbarkeit |

| Buchse | 13,9 | 7,0 | Dampf-Behandlung | Verbesserte Maß-Genauigkeit, hohe Verschleißfestigkeit |

| Ventilplatte | 4,6 | ≥6,9 | Dampf-Behandlung | Dichtheit, hohe Ebenheits-Genauigkeit |

Die Analyse der Hubkolben-Kompressor-Teile von White (USA) zeigt: Pleuel, Kolben und Buchsen sind vollständig Pulvermetall-Produkte, alle dampfbehandelt. Werkstoff: Fe-Cu-C, Dichte 7,0–7,2 g/cm³. Anscheinende Härte: Kolben 100–120 HB, Pleuel 70–100 HB, Buchse 70–100 HB. Gefüge: Ferrit + Perlit.

Auspuff- und Einlass-Ventilführungen sowie Zylinder-Liner für (Raum-)Klimaanlagen-Kompressoren zeigen Bilder 7-8 bis 7-10 und Tabelle 7-3.

Bild 7-8 Auspuff-Ventilführung

Bild 7-9 Einlass-Ventilführung

Bild 7-10 Zylinder-Liner

Tabelle 7-3 PM-Teile für Hubkolben-Kompressoren (Raum-Klimaanlagen)

| Bauteil | Dichte (g/cm³) | Werkstoff | Anforderung |

| Auspuff-Ventilführung | 6,7 – 7,0 | Fe-1,5Cu-0,4C | Verschleißfestigkeit |

| Einlass-Ventilführung | 6,7 – 7,0 | Fe-1,5Cu-0,4C | Verschleißfestigkeit |

| Zylinder-Liner | 6,2 – 6,6 | Fe-1,5Cu-0,4C | Verschleißfestigkeit, Zerspanbarkeit |

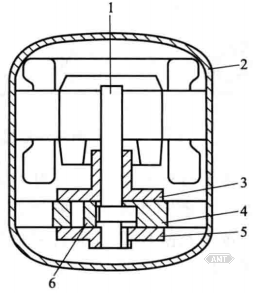

Rotations-Kompressoren erreichen einen höheren Leistungs-Koeffizienten (COP) als Hubkolben-Verdichter, sind kleiner, leichter, haben weniger Teile und sparen 10–15 % Energie. Bild 7-11 zeigt Oberteil-Lager, Unterteil-Lager, Zylinder, Rotor und Exzenter-Welle – heute alles PM-Teile. Bild 7-12 erklärt das Wirkprinzip: Motor → Exzenter-Welle → Rotor rollt an Zylinder-Innenwand entlang, dabei wird das Saug-Gas (FCKW) komprimiert. Die PM-Schaufel wird durch eine Feder an den Rotor gedrückt.

Bild 7-11 Schematic Diagram of a Rotary Compressor

1 Exzenter-Welle | 2 Gehäuse | 3 Oberteil-Lager | 4 Zylinder | 5 Unterteil-Lager | 6 Rotor

Tabelle 7-4 Technische Daten PM-Teile für Rotations-Kompressoren (Sumitomo Electric, Japan)

| Bauteil | Dichte (g/cm³) | Werkstoff | Nachbehandlung | Anforderung |

| Oberteil-Lager | 6,4 – 6,8 | Fe | Dampf-Behandlung | Verschleißfestigkeit, Dichtheit |

| Unterteil-Lager | 6,4 – 6,8 | Fe | Dampf-Behandlung | Verschleißfestigkeit |

| Ausgleichs-Gewicht | 6,2 – 6,8 | Fe-1,5Cu-0,4C | Dampf-Behandlung | Gewicht |

| Zylinder | 6,2 – 6,6 | Fe-1,5Cu-0,4C | Dampf-Behandlung | Verschleißfestigkeit, Zerspanbarkeit |

| Schaufel | 6,7 – 7,0 | 61 (Cu-Infiltrations-Werkstoff) | Dampf-Behandlung | Verschleißfestigkeit |

Als „Elektrowerkzeuge“ bezeichnet man motorisierte Geräte, die ihre Arbeitskraft über ein Getriebe auf die Werkzeugspitze übertragen. Seit der Fertigung der ersten Gleichstrom-Bohrmaschine 1895 in Deutschland gibt es sie heute in vielen Bauarten: Metall-Bohrer, Schleifer, Schrauber, Meißel- und Schlagbohrmaschinen, Vibrationsstampfer, Hobel usw. China produzierte 2008 ca. 40 Mio. Geräte – ein ideales Einsatzfeld für Pulvermetall-Strukturteile. Tabelle 7-5 zeigt beispielhafte PM-Bauteile in verschiedenen Elektrowerkzeugen.

Tabelle 7-5 Beispiele für PM-Teile in Elektrowerkzeugen

| Gerät | Bauteil | Werkstoff | Merkmal |

| Handbohrmaschine | Lager | Cu-Sn, 6,6–7,2 g/cm³ | Selbstschmierung |

| Buchsen | Fe, 5,6–6,2 g/cm³ | Selbstschmierung | |

| Kupplungen | Fe-2Cu-0,7C, 6,7–7,0 g/cm³, HF-gehärtet | Verschleißfest (Gewinde) | |

| Stirnräder | Fe-2Cu-0,7C, 6,7–7,0 g/cm³ | Verschleißfest | |

| Schrägräder | Fe-2Cu-0,7C, 6,7–7,0 g/cm³ | Verschleißfest | |

| Schraubenräder (A) | Fe-2Cu-0,7C, 6,7–7,0 g/cm³, in Harz eingebettet | Verschleißfest + isolierend | |

| Muttern | Fe-2Cu-0,7C, 6,8–7,1 g/cm³, aufkohlen & härt. | Verschleißfest | |

| Schlagbohr-/Meißelhammer | Swappers | Fe-1,5Cu-0,4C, 6,2–6,6 g/cm³, aufkohlen | Verschleißfest |

| Sperrräder | Fe-2Cu, 7,0–7,4 g/cm³, gehärtet | Ratschen-Festigkeit | |

| Anschlag | Fe-1,5Cu-0,4C, 6,2–6,6 g/cm³, dampfbehand. | Selbstschmierend | |

| Buchsen | Cu-Sn, 6,6–7,0 g/cm³ | Selbstschmierend | |

| Buchsen | Fe, 5,6–6,2 g/cm³ | Selbstschmierend | |

| Handhobel | Buchsen | Cu-Sn, 6,6–7,2 g/cm³ | Selbstschmierend |

| Buchsen | Fe, 5,6–6,2 g/cm³ | Selbstschmierend | |

| Riemenscheibe-C | Fe-1,5Cu-0,4C, 6,2–6,6 g/cm³, dampfbeh. | Verschleißfest | |

| Riemenscheibe-B | Fe-1,5Cu-0,4C, 6,2–6,6 g/cm³, dampfbeh. | Verschleißfest | |

| Riemenscheibe-A | Fe-1,5Cu-0,4C, 6,2–6,6 g/cm³, dampfbeh. | Verschleißfest | |

| Tischbohrmaschine | Stirnräder | Fe-2Cu-0,7C, 6,7–7,0 g/cm³ | Verschleißfest |

| Schrägräder | Fe-2Cu-0,7C, 6,7–7,0 g/cm³ | Verschleißfest | |

| Bandsäge | Zahnräder | Fe-2Cu-0,7C, 6,7–7,0 g/cm³ | Verschleißfest |

| Ausgleichs-Gewicht | Fe-2Cu, 7,0–7,4 g/cm³, gehärtet | Verschleißfest, Gewicht | |

| Getriebe-Gehäuse | Fe-1,5Cu-0,4C, 6,2–6,6 g/cm³ | — |

Die 6,35-mm-Handbohrmaschine (Bild 7-17) ist ein häufig verwendetes Elektrowerkzeug und lohnt eine detaillierte Analyse.

Zunächst werden grundlegende Auslegungsdaten festgelegt: Leistung, Mindest-Lebensdauer und Zielpreis. Motor fest 2,3 A, 22 000 min⁻¹, 0,19 kW; Bohrer-Drehzahl 2 000 min⁻¹. Daraus errechnet sich das auf jeden Zahn wirkende Drehmoment. Es muss zur Pinion-Festigkeit und zum Sicherheitsfakor passen und liefert alle Daten für Werkstoff- und Dichte-Auswahl.

Reines C-Stahl-PM (6,4–6,8 g/cm³, carbonitriert) würde den Verschleiß über die geforderte Lebensdauer zwar erfüllen, aber weder Stöße noch Vibrationen (Knoten, Nägel, Grat) verkraften. Eine Doppelpress-/Doppelsinter-Variante mit 7,3 g/cm³ wäre teuer. Nickel- oder Kupferstahl-PM bieten ausreichende Festigkeit und Verschleißwiderstand; Ni-Stahl für hohe Schlagbelastung, Cu-Stahl für geringere Schwingungslasten.

In dieser Maschine (Bild 7-18) ist das Hauptgetriebe schrägverzahnt, die beiden anderen Geradverzahnt. Eingesetzt werden FN-0205-25 und FN-0205-30 (6,9–7,2 g/cm³). Schrägrad AGMA-Qualität 6, Geräder AGMA 8.

Wichtig: angepasste Härte. Schrägrad 25–35 HRC, Geräder 30–38 HRC. Zu hart = Pinion-Verschleiß, zu weich = Rad-Verschleiß. Nach dem Sintern werden alle Zähne öl-imprägniert. Gegenüber spanenden Zahnrädern spart PM ca. 45 % Kosten.

Bild 7-17 6,35-mm-Handbohrmaschine

Bild 7-18 PM-Teile in der Bohrmaschine

Bestehend aus Nabe, Flansch und Ratsche – früher Schmiedeteile. Umstellung auf PM spart 30 % Kosten. Flansch & Ratsche 7,1 g/cm³, Rm 1 000 MPa, Dauerfestigkeit 379 MPa; Nabe 6,8 g/cm³, Rm 689 MPa, Dauerfestigkeit 290 MPa.

Bild 7-19 Ratschen-Baugruppe

Bild 7-20: Dichte 7,2 g/cm³, Rm 1 100 MPa, Rp0,2 965 MPa, Wärmebehandlung erforderlich.

Bild 7-20 Zahnrad-Satz Spezial-Bohrmaschine

Bild 7-21 (MiniGear, Italien): Schraubrad treibt Kegelrad 90°-versetzt. Formdichte 7,0 g/cm³, Rm 950 MPa. Erstes PM-Beispiel dieser Art; Kostenersparnis 50 %.

Bild 7-21 Cylkro-Zahnrad-Satz

Bild 7-22: 7,25–7,35 g/cm³, Rm 1 138 MPa, Rp 483 MPa, Wärmebehandlung, keine Nacharbeit. Deutliche Kostenersparnis.

Bild 7-22 Kegelrad

Die Stichsäge arbeitet unter rauen Bedingungen: Rotations-Bewegung wird in Pulshub umgesetzt, hohe Vibrationen, Stoß- und Verschleiß-Last. Bild 7-23/7-24 zeigen PM-Teile: ein Schrägrad mit exzentrischer Kurbel, Kupfer-infiltrierter Hoch-C-Stahl, Dichte ≥ 7,3 g/cm³; Ausgleichs-Gewicht (Ni-Stahl, 6,9 g/cm³, 15–25 HRC); Sägeblatt-Klemme (Ni-Stahl, ≥ 7,3 g/cm³). Alle Teile müssen Schlag- und Torsions-Tests bestehen. Ohne PM wäre das Gerät preislich nicht konkurrenzfähig.

Bild 7-23 Stichsäge

Bild 7-24 PM-Teile in der Stichsäge

Bild 7-25: FD-0205-120HT, 6,85–6,95 g/cm³, Rm ≥ 830 MPa. Kostenersparnis > 50 %, drei Teile (Exzenter-Zahnrad, Schraube, Stift) entfallen.

Bild 7-25 Stichsäge-Baugruppe

Bild 7-27: Formdichte 7,2–7,3 g/cm³, AGMA-Qualität 7 nach Sinter/Härten, Rm 1 103 MPa, 43 HRC. Kostenersparnis 55 %.

Bild 7-27 Schräg-Kegelrad

DeWalt DW303MK: 4-Fach-Spritzgieß-Werkzeug, Toleranz ±0,023 mm (CPK ≥ 1,33). Rm 1 655 MPa, Rp 1 483 MPa, 48–51 HRC. Kostenersparnis 27 %, keine Nacharbeit.

7,75 g/cm³ nach Sintern, Rm 500 MPa, Rp 290 MPa, 170 HV10. Zwei Angüsse für optimale Formfüllung.

Bild 7-29 Sägeblatt-Halter

Hier müssen Rotations-Bewegungen in beidseitigen Hub umgesetzt werden – extremste Betriebsbedingungen: hohe Vibrationen, Stöße, schnelle Lastwechsel, häufig unsachgemäße Nutzung (Ast-Durchmesser, Draht). PM-Teile (Bild 7-31): Kupfer-infiltrierter Stahl für Antriebsrad (≥ 7,3 g/cm³, ≥ 61 N·m Zahn-Drehmoment), Ni-Stahl für Ausgleichs-Gewicht und Antriebs-Hebel. Alle Teile müssen Kerb-Schlag- und Dauerbruch-Tests bestehen. Bronze-Öl-Lager, Unterlegscheiben und Lagerböcke werden ebenfalls geprüft (Querbruch, Radial-Druck, Kegelstift). Ohne PM wäre das Gerät wirtschaftlich nicht darstellbar.

Bild 7-30 Heckenschere

Bild 7-31 PM-Teile in Heckenscheren

Bild 7-32: PM-Stahl 6,6–7,0 g/cm³, Rm 510–600 MPa. Kostenersparnis gegenüber Fräs-/Guss-Lösung deutlich.

Bild 7-32 Getriebe-Teile Heckenschere

Ursprünglich 8620-Blech-Stahl, aufkohlen & härt., 50–55 HRC. Umstellung auf PM-Nickel-Stahl ≥ 7,2 g/cm³ spart ca. 80 % Kosten. Mindest-Drehmoment-Test 67,8 N·m.

Zylinder (Ni-Stahl, ≥ 7,3 g/cm³) und Kolben-Kopf (≥ 7,0 g/cm³) werden gepresst, anschließend geschruppt und gewindegeschnitten. Trotzdem > 70 % Kostenersparnis. Carbonitrierung erforderlich. Radial-Stauchkraft Zylinder ≥ 13,35 kN, Kolben-Kopf Kegelstift-Test ≥ 4 kN.

Bild 7-34 Schlagschrauber-Kupplungs-Teile

Bild 7-35 Schlaghammer-Zylinder und -Kolben-Kopf

Bild 7-37: Vier PM-Teile ersetzen Fräs-/Dreh-Teile. Echte Fertig-Kosten-Ersparnis > 60 %; durch Wegfall einiger Fräs-Operationen an Gehäusen sind die Gesamt-Einsparungen noch höher. Keine Wärmebehandlung, nur minimale Nacharbeit. Enddeckel wird Querbruch-Test unterzogen, Zylinder und Rotor erhalten einen Druck-Stauch-Test.

Bild 7-37 Gepresste Druckluft-Motor-Teile

Seit den 1970er-Jahren sind PM-Strukturteile in Elektrowerkzeugen etabliert. Hohe Dichte, hohe Festigkeit und komplexe Geometrien sind heute Standard. Die Pulvermetallurgie senkt Produktions-Kosten, spart Material und Energie und ermöglicht neue Konstruktions-Lösungen – ein Schlüsselfaktor für die weitere Innovation im Elektrowerkzeug-Markt.

Leave your email for more ebooks and prices📫 !

Kontakt:Fidel

Tel:021-5512-8901

Mobil:19916725892

E-Mail:sales1@atmsh.com

Adresse:Nr. 398 Guiyang-Straße, Yangpu, China