Date:2025-07-29 Views:1010

```html

Werkstoffe aus heißisostatischem Pressen (HIP) müssen die Anforderungen der ASTM F-799 erfüllen. In Zukunft könnten auch Titanbasis-Implantate über dieses Verfahren gefertigt werden. Die Pulvermetallurgie verfeinert die Kornstruktur, verbessert die Homogenität und ermöglicht near-net-shape-Bauteile – hochwertige Implantate zu geringen Kosten.

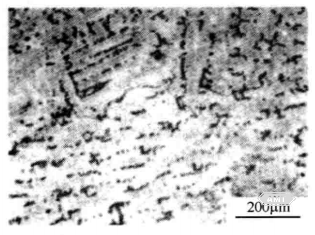

Früher waren Kobaltbasis-Implantate ausschließlich über Feinguss herstellbar. Diese Legierungen wiesen sehr grobe Körner (Abbildung 10-2) und große Karbide auf, dazu konnten röntgenundurchlässige Schrumpfporen auftreten. Abbildung 10-3 zeigt die Gefügestruktur einer gegossenen Co-Cr-Legierung.

Abbildung 10-2 Künstliche Hüfte

Abbildung 10-3 Gefüge einer feingegossenen Co-Cr-Legierung

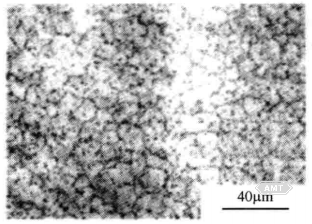

Im Gegensatz dazu besitzen vorgelegierte HIP-Pulver deutlich feinere Gefüge. Abbildung 10-4 zeigt das typische Gefüge einer Co-Cr-Mo-Legierung aus heißisostatischem Pressen. Jedes Pulverpartikel wirkt wie ein kleiner Barren aus atomisierter Legierung, wodurch die Strukturmerkmale erheblich kleiner ausfallen. Die Karbide sind sehr fein, Porosität wird beseitigt und die Korngröße stark reduziert – mit positivem Effekt auf die mechanischen Eigenschaften.

Abbildung 10-4 Typisches Gefüge einer Co-Cr-Mo-Legierung aus heißisostatischem Pressen

Die Pulvermetallurgie ermöglicht near-net-shape-Fertigung. Da sich orthopädische Kobaltlegierungen schlecht spanend bearbeiten lassen, ist eine solche Fertigungstechnik besonders wirtschaftlich.

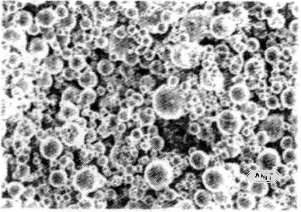

Pulver für die Implantatherstellung müssen eine kontrollierte chemische Zusammensetzung, eine gleichmäßige Stampfdichte (für Maßhaltigkeit in Festformmatrizen) und hohe Reinheit besitzen. Alle bisher pulvermetallurgisch gefertigten Implantate verwenden inertgas-atomisierte Pulver. Lieferanten wenden die gleichen Vorsichts- und Lager-/Transportmaßnahmen wie in der Luft- und Raumfahrt an. Abbildung 10-5 zeigt typisches Inertgas-Co-Cr-Mo-Pulver – kugelig mit kleinen „Satelliten“, die an größeren Partikeln haften.

Abbildung 10-5 Typisches inertgas-atomisierte Co-Cr-Mo-Pulver (180×)

Eine weitere Methode ist das Plasma-Rotations-Elektroden-Verfahren (PREP), das glattere, rundlichere Pulver erzeugt (Abbildung 10-6). PREP-Pulver werden für Implantate erwogen, ihre Einführung hängt von den Kosten ab.

Abbildung 10-6 REM-Aufnahme einer Co-Cr-Mo-Legierung aus PREP-Pulver (20×)

Alle dichten pulvermetallurgischen Bauteile wurden bisher über eine HIP-Alternative hergestellt: Rapid omnidirectional pressing. Dabei wird eine dickwandige Metallkapsel (Stahl oder Nichteisen) mit vorgeformter Hohlform verwendet. Die Kapsel wird mit Pulver gefüllt, verschweißt, erhitzt und in einer konventionellen Presse gepresst. Die Kapsel erzeugt quasi-isostatischen Druck – ein Verfahren ohne HIP-Anlage.

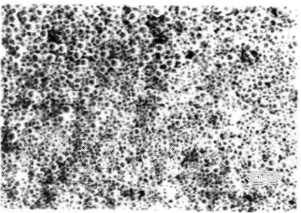

Das resultierende Gefüge (Abbildung 10-7) ähnelt HIP-Material, die mechanischen Kennwerte sind vergleichbar.

Abbildung 10-7 Gefüge einer Co-Cr-Mo-Legierung aus rapid omnidirectional pressing

Das Vorgehen entspricht dem HIP von Nickel-Superlegierungen in der Luftfahrt: Inertgas-atomisiertes Pulver wird in eine Metallkapsel gefüllt, vakuumdicht verschweißt und heißisostatisch gepresst. Nach dem Entfernen der Kapsel wird das Preform geschmiedet. Typische Parameter: 1100 °C, 100 MPa, 1 h.

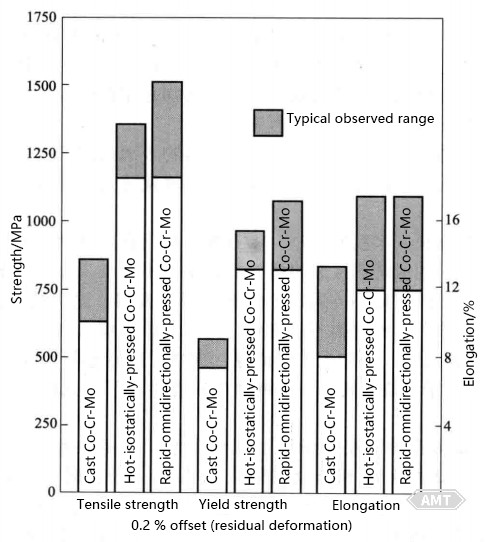

Gegenüber gegossenen Kobaltlegierungen besitzen pulvermetallurgisch hergestellte Co-Legierungen deutlich feinere Gefüge und verbesserte mechanische Kennwerte. Abbildung 10-8 vergleicht die Zugwerte von ASTM-F75-Co-Cr-Mo, hergestellt durch Guss, HIP und rapid omnidirectional pressing. Alle statischen Kenngrößen sind bei pulvermetallurgischen Bauteilen überlegen.

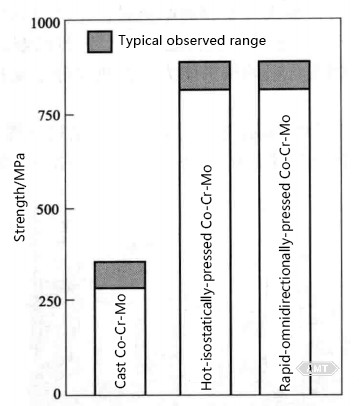

Abbildung 10-9 zeigt die 10⁷-Zyklus-Dauerlaufmüdigkeitsgrenze. Pulvermetallurgische Bauteile haben das Doppelte der Dauerlaufmüdigkeitsgrenze von gegossenen Materialien. Dauerlauffestigkeit ist für medizinische Geräte kritisch, also ist diese Verbesserung sehr vorteilhaft.

Abbildung 10-8 Zugwerte von Co-Cr-Mo-Legierung

Abbildung 10-9 10⁷-Zyklus-Dauerlaufmüdigkeitsgrenze von Co-Cr-Mo-Legierung

Die Korrosionsverhalten von ASTM-F75-Co-Legierungen hängt hauptsächlich von der Matrixzusammensetzung ab. Verschiedene Gefügestrukturen weisen ähnliche Korrosionsbeständigkeit auf. Guss- und pulvermetallurgische Co-Cr-Mo-Legierungen zeigen identische elektrostatische Potenzial-Korrosionskurven, einschließlich Ruhepotential, Passivierung und Punktierungspotential. Beide, feingegossene und pulvermetallurgische Co-Cr-Mo-Legierungen, bewährten sich als korrosionsbeständig im menschlichen Körper.

Leave your email for more ebooks and prices📫 !

Kontakt:Fidel

Tel:021-5512-8901

Mobil:19916725892

E-Mail:sales1@atmsh.com

Adresse:Nr. 398 Guiyang-Straße, Yangpu, China