Date:2025-07-18 Views:1019

Inhaltsverzeichnis

Verbesserungen und Innovationen im Rotordesign

Hochleistungs-Ölpumpenrad für Automotive-CVT

Hochgenaues Ölpumpenrad durch Formhärten

Hocheffizienter Pulvermetallurgie-Rotor mit neu entwickeltem Zahnprofil

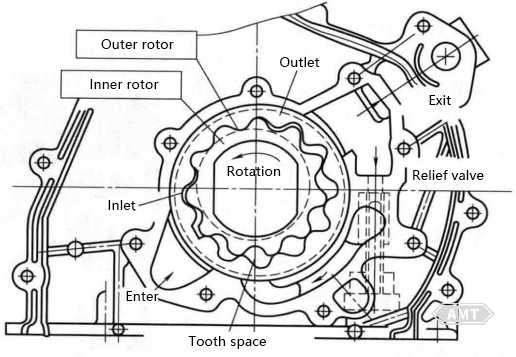

Das Innenzahnraddesign (Abbildung 9-20) ermöglicht eine Erhöhung des Betriebsdrucks auf 16 MPa. Aufgrund der hohen Frequenz von Spannungen im Material durch die kreisförmige und symmetrische Bauweise der Komponenten kann die Produktion herausfordernd sein. Die Größe und der Druckbereich dieser Pumpen sind etwas begrenzt, hauptsächlich aufgrund der Oberflächenspannung, die das Material aushalten kann. Diese Pumpen verfügen auch über Endplatten oder Verteilerplatten, die in der Regel mittels Pulvermetallurgie hergestellt werden.

Aufgrund der niedrigeren Drehzahl der Rotorelemente und der Tatsache, dass die Drehrichtung mit der des Innenrotors übereinstimmt, der sich pro Umdrehung um einen Zahn weiterbewegt, werden Materialprobleme vereinfacht. In einigen Fällen kann die relative Geschwindigkeit zwischen den Oberflächen nur 1/7 der Wellengeschwindigkeit betragen. Das Ersetzen der festen Zähne im Außenrotor durch Wälzkörper kann die Materialanpassung weiter verbessern, und die freie Rotation dieser Körper kann Gleiten reduzieren.

Abb. 9-20 Rotorpumpe

Dieses Zahnprofildesign, auch bekannt als „iPR“-Design, weist folgende Merkmale auf:

Hoher Durchfluss: Durch Simulationsanalysen optimiert, um Fluidpulsationen zu minimieren.

Niedrige Reibung: Die Kontaktflächen zwischen Innen- und Außenrotor stehen senkrecht zur Drehrichtung, wodurch Reibung reduziert wird.

Geringe Geräuschentwicklung: Verkleinerte Spalte minimieren Geräusche durch Zahnrad-Eingriff und sorgen für konstantes Drehmoment.

(1) Hoher Durchfluss

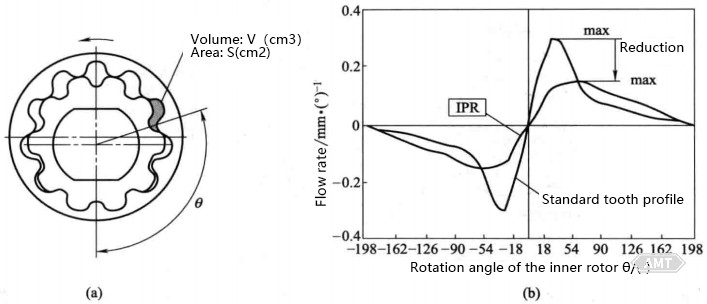

Wie in Abbildung 9-21 gezeigt, sind das Ölpumpendesign und das Mehrzahn-Rotorprofil so konzipiert, dass sich das effektive Volumen auf der Saugseite erhöht und auf der Druckseite verringert, wenn sich der Innenrotor dreht. Dies erzeugt ein Vakuum auf der Saugseite und Druck auf der Druckseite, wodurch der Rotor Öl fördern kann. Der Innenrotor dreht sich gegen den Uhrzeigersinn und zieht Öl von der Saugseite durch das Saugloch zur Druckseite.

Abb. 9-21 Ölpumpenstruktur und Mehrzahn-Rotorprofil

Um zu verhindern, dass das Rotorsystem den Öldruck am Auslass überschreitet, ist ein Druckbegrenzungsventil installiert. Der Fokus liegt auf dem maximalen Durchfluss des Rotorsystems, da hier Kavitation, Druckpulsation und Druckverlust auftreten. Es besteht eine spezielle Beziehung zwischen dem Rotorprofil und der Durchflussvariation, wie in Abbildung 9-22 gezeigt.

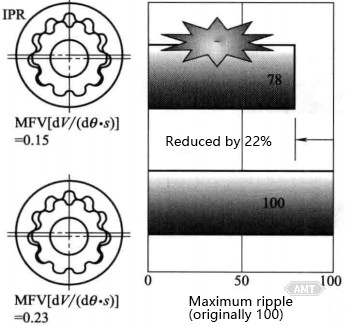

In Abbildung 9-22 (a) steht V für das Volumen zwischen Innen- und Außenrotor bei einem Winkel θ. In Abbildung 9-22 (b) ist die X-Achse die Drehachse des Innenrotors und die Y-Achse der Durchfluss. Der Durchfluss wird berechnet, indem die Differenz des Durchflusses durch die Fläche S geteilt wird. Daten sowohl für Standard- als auch für iPR-Rotoren sind in Abbildung 9-22 (b) dargestellt, was zeigt, dass die Spitzendurchflussrate des iPR-Rotors viel höher ist als die des Standardrotors. Durch die Verwendung des iPR-Profils wird der Zu- und Abfluss von Fluid stabiler, was zu einer höheren Effizienz am Auslass führt. Die Beziehung zwischen Rotorprofil und Fluidpulsation wurde geklärt und das iPR-Design optimiert. Abbildung 9-23 zeigt die maximale Durchflussrate des iPR-Designs.

Abb. 9-22 Fläche, Volumen und Rotorwinkel (a) sowie IPR-Maximaldurchfluss [dV/(dθ·s)] (b)

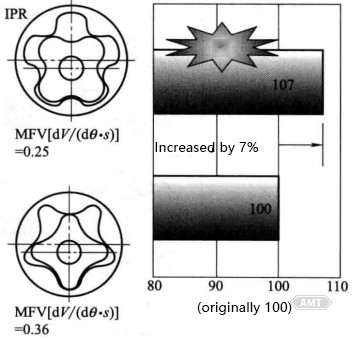

Die Fluidpulsation des iPR-Designs ist um 22 % geringer als die des Standardrotordesigns. Abbildung 9-24 veranschaulicht die relativen Durchflussraten des Standardrotors und des iPR-Designs, wobei das iPR-Design eine 7 %ige Erhöhung des Durchflusses zeigt.

Abb. 9-23 IPR-Maximaldurchfluss [dV/(dθ·s)]

Abb. 9-24 Durchflussvergleich

(2) Niedrige Reibung

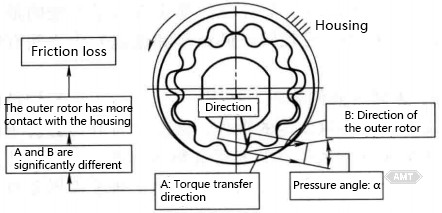

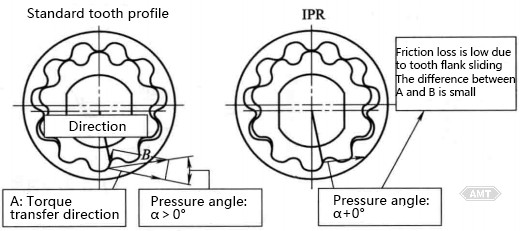

Die Kontaktfläche zwischen den Rotoren wird analysiert. Die Kontaktpunkte zwischen Innen- und Außenrotor befinden sich dort, wo die Drehung vom Innenrotor auf den Außenrotor übergeht. Dies zeigt den Vektor der Bewegung des Außenrotors vom Kontaktpunkt, der in zwei Komponenten aufgeteilt wird. Eine Komponente ist der tangentiale Vektor relativ zur Oberfläche und die andere ist der Normalvektor relativ zur Oberfläche. Der Winkel zwischen dem Drehvektor und dem Normal-Kontaktflächenvektor ist der Druckwinkel (α). Der Normalvektor ist die Drehmomentübertragungskomponente, während der tangentiale Vektor Gleiten darstellt. Je größer der Unterschied zwischen dem Normalvektor und der Bewegungsrichtung des Außenrotors ist, desto größer ist die Reibungs-(tangential-)Komponente, was zu Reibungs-(Drehmoment-)Verlusten führt. Abbildung 9-26 veranschaulicht die Vorteile des iPR-Profildesigns. Der Unterschied zwischen dem Standardrotor und dem iPR-Profil ist in der Abbildung gezeigt. Das Standarddesign hat einen Druckwinkel, aber das iPR-Profil hat einen Druckwinkel α=0. Durch das Angleichen der Vektoren A und B kann die Gleitkomponente eliminiert werden, was eine Reduzierung der Gleitreibung bedeutet. Abbildung 9-27 zeigt den Unterschied im Drehmomentverlust zwischen dem iPR-Rotor und dem Standardrotordesign.

Abb. 9-25 Zahnprofil-Kontakt

Abb. 9-26 Vorteile des IPR-Zahnrad-Kontakts

Abb. 9-27 Zahnprofil-Kontakt und Drehmomentverlust

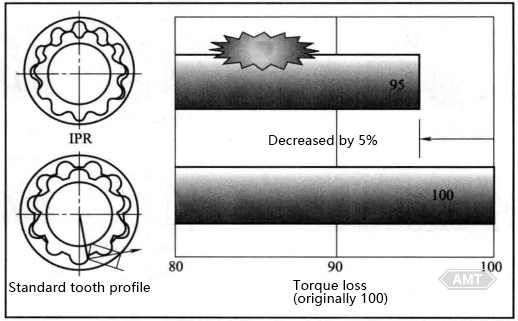

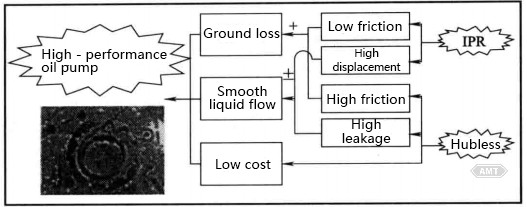

Der Drehmomentverlust des iPR-Rotors ist um 5 % geringer als der des Standardrotordesigns. Abbildung 9-28 hebt die Vorteile des iPR-nabenlosen Rotordesigns hervor.

Abb. 9-28 Vorteile des nabenlosen Rotors

Der Vorteil des nabenbasierten Innenrotordesigns ist, dass es Kurbelwellenvibrationen absorbieren und Ölleckagen reduzieren kann. In der Regel ist die Nabe mit dem Gehäuse abgedichtet, um Ölleckagen zu eliminieren. Das Naben-Design erfordert jedoch Bearbeitung, was die Kosten erhöht. Durch das Entfernen der Nabe des Innenrotors kann die Reibung reduziert werden. Ohne Nabe kann es zu minimalen Ölleckagen kommen. In Anbetracht der Eliminierung der Nabe und der inhärent niedrigen Reibung des iPR-Designs kann der Drehmomentverlust wirksam reduziert werden. In Bezug auf Ölleckagen hat das iPR-Design inhärent einen höheren Durchfluss, was die Leckagen kompensieren kann. Diese Faktoren haben zur Produktion einer Hochleistungs-Ölpumpe mit niedrigen Kosten, geringem Drehmomentverlust und stabilem Fluss geführt.

(3) Geringe Geräuschentwicklung

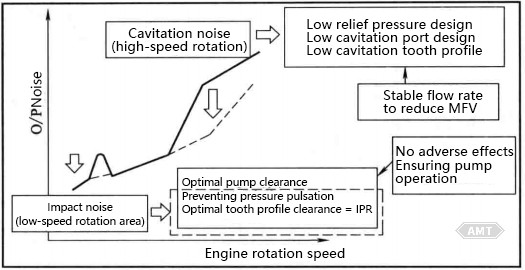

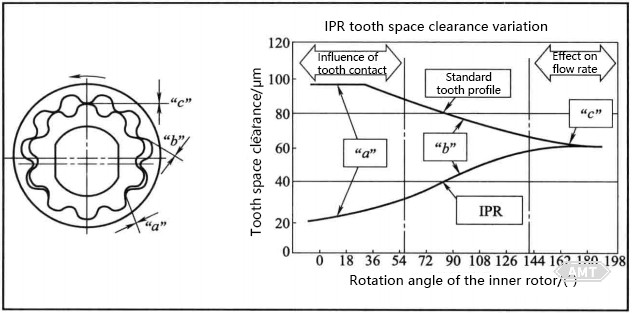

Beim Standardrotordesign wird Geräusch bei niedrigen Drehzahlen durch niederfrequente Schwingungen und bei hohen Drehzahlen durch Kavitation erzeugt. Durch die Optimierung der Pumpenspalte und die Reduzierung von Öldruckpulsationen kann das Geräusch bei niedrigen Drehzahlen eliminiert werden. Die minimierte Spaltfunktion des iPR-Rotors hilft, geräuschbedingte Drehzahlprobleme zu reduzieren. Mit seinen kleineren Spalten und reduzierter Reibung minimiert das iPR-Design auch das Potenzial für dynamische Interferenzen. Es gibt drei Methoden, um Geräusche bei hohen Drehzahlen zu reduzieren: ① Gestalten Sie den Einlass für niedrigen Saugdruck; ② Gestalten Sie den Auslass für niedrige Kavitation; ③ Stabilisieren Sie die maximale Durchflussrate der Pumpe, um Kavitationsgeräusche bei hohen Drehzahlen zu eliminieren. Alle diese Methoden wurden in das iPR-Design integriert. Abbildung 9-30 zeigt die Spalte der Innen- und Außenrotorprofile (oder Zahnspitzen) in drei verschiedenen Bereichen.

Abb. 9-29 Technische Höhepunkte der geräuscharmen Ölpumpe

Abb. 9-30 Zahnspalt

Beim Standarddesign ist der maximale Zahnspitzen-Spalt an der „a“-Position des treibenden Zahns gelegen und verringert sich bis zur Dichtungszahnposition „c“. Beim iPR-Design ist der Gesamtspalt kleiner und übersteigt nie den des Standarddesigns.

Sowohl Automotive-AT (Automatikgetriebe) als auch CVT sind mit Ölpumpen ausgestattet. Energieverluste durch Reibung zwischen den Pumpenrädern und dem Pumpengehäuse sind jedoch ein Problem. Darüber hinaus ist der Betriebsdruck für CVT-Ölpumpenräder höher als der für AT, was Energieverluste zu einem erheblichen Problem macht.

Obwohl sichelförmige Zahnräder häufig verwendet werden, um Präzision sicherzustellen, weisen Zahnrad-Designs ohne Sichel-Form Hypoid-Kurven auf. Die folgenden Maßnahmen wurden ergriffen, um die Ölförderleistung zu verbessern und Zahnradbeschädigungen zu verhindern: ① Reduzieren Sie den absoluten Wert des Spitzen-Spalts auf 2/3 des Werts bei früheren AT-Zahnrädern; ② Verbessern Sie die Festigkeit durch Wärmebehandlung. Dadurch wurden die Energieverluste der CVT-Pumpe reduziert, was zu einer verbesserten Kraftstoffeffizienz des Fahrzeugs beiträgt.

Abb. 9-32 Ölpumpenrad

Herkömmliche Härtungsprozesse erhöhen die Produktionskosten. Der neue Prozess beheizt die Teile auf die Austenitisierungstemperatur des Materials, kühlt sie in Öl ab und entfernt sie, bevor die Martensit-Umwandlung beginnt, aus dem heißen Öl. Sie werden dann in einer Form unterhalb der Martensit-Umwandlungstemperatur fertiggestellt und gekühlt. Dies erreicht hohe Maßgenauigkeit und Härte. Infolgedessen erfüllt der Pumpenrotor die erforderliche Verschleißfestigkeit und Zahnprofilgenauigkeit und reduziert die Produktionskosten um 50 %.

Abb. 9-33 Ölpumpenrad

Die Entwicklung von Fahrzeugen mit hohem Kraftstoffwirtschaftlichkeitsgrad ist aufgrund ökologischer Anforderungen unerlässlich. Mitsubishi Materials Corp. arbeitete mit Kunden zusammen, um die mechanische Effizienz durch Reibungsreduzierung zu verbessern. Herkömmliche, direkt an der Kurbelwelle angeschlossene Ölpumpen haben einen „Einlass-Tiefpunkt“ im Innenrotor, um die Motordrehzahl aufrechtzuerhalten. Die Reduzierung der Reibungsfläche ist jedoch wirksam, um Reibung zu minimieren. Mitsubishi Materials Corp. zielte darauf ab, den „Einlass-Tiefpunkt“ zu eliminieren. Seine Entfernung erhöht die Belastung des Innenrotors. Um dies zu adressieren, haben sie: ① Die Materialfestigkeit erhöht; ② Die Bohrungsgenauigkeit des Innenrotors verbessert (um über 65 %); ③ Ein neues Zahnprofil für reibungsloses Ölansaugen und geringe Geräuschentwicklung entwickelt.

Zusätzlich wurde zur Reduzierung der Reibungsfläche ein schmalerer Außenrotor entwickelt (3,3 mm, die maximale Breite für die erforderliche Festigkeit). Dieser schmalere Außenrotor reduziert die Reibung um 12,5 % und das Bauteilgewicht um etwa 30 %, was die Produktionskosten erheblich senkt.

Abb. 9-34 Innenzahnrad-Pumpen-Rotor

Trotz der starken Nachfrage nach reduziertem Kraftstoffverbrauch bei Autos bleibt der Energieverbrauch von Ölpumpen erheblich und macht etwa 10 % des Energieverbrauchs der Motorenölpumpe und 20-30 % des Energieverbrauchs der Automatikgetriebe-Ölpumpe aus. Benutzer verlangen hocheffiziente Ölpumpen, um die Kraftstoffeffizienz zu verbessern.

Der Energieverbrauch von Zahnrad-Ölpumpen hängt von Reibungsverlusten ab, die durch die Rotor-Seitenflächen und die Außenfläche des Außenrotors beeinflusst werden. Um Reibungsverluste zu reduzieren, wurde ein neues Zahnprofil entwickelt, um den theoretischen Förderhub aus dem gleichen Außendurchmesser des Außenrotors zu erhöhen.

Das herkömmliche Innenrotor-Profil hat einen Grundkreis, wobei der förderhubbezogene Bewegungsabstand durch den Grundkreis und die Zahnzahl bestimmt wird. Da das theoretische Förderprofil vom Bewegungsabstand und einem Grundkreis abhängt, verfügt das neue Innenrotor-Profil über zwei Grundkreise, wobei das Profil zwischen ihnen eine Evolventenkurve ist. Das Außenrotor-Profil basiert auf dem Innenrotor-Profil. Durch theoretische Berechnungen und Prototyp-Tests wurden die Design-Parameter optimiert. Der neue Zahnrad-Profil-Innenzahnrad-Rotor hat einen größeren Bewegungsabstand.

So ist der theoretische Förderhub des neu entwickelten Innenzahnrad-Rotors um 12 % höher als der eines herkömmlichen Rotors gleicher Größe (der tatsächliche Förderhub ist um 10 % höher). Die Aufrechterhaltung eines konstanten tatsächlichen Förderhubs ermöglicht einen kleineren Rotor und reduzierten Energieverbrauch. Diese Größenreduzierung ermöglicht es der neu entwickelten Ölpumpe, ein um etwa 10 % niedrigeres Antriebsdrehmoment als herkömmliche Ölpumpen zu haben.

Der Hypoid-Rotor ist in Abbildung 9-35 gezeigt.

Abb. 9-35 Hypoid-Rotor

Anwendungen: Automotive-Hypoid-Pumpen.

Materialien und Behandlung

Zusammensetzung: 0,6 %–1,0 % C, Rest Fe.

Dichte: 6,3–6,5 g/cm³.

Sinterbedingungen: 1200 °C, 60 Minuten.

Bearbeitung: Wie durch ▽ in der Abbildung angegeben, wird vor dem Drehen eine Bearbeitung durchgeführt.

Mechanische Eigenschaften: Zugfestigkeit > 245,3 MPa, Härte > 40 HRB.

Vor- und Nachteile: Aufgrund seiner komplexen Form ist es im Vergleich zu anderen Herstellungsmethoden sehr vorteilhaft.

Wirtschaftliche Vorteile: Es stehen fast keine Vergleichsdaten zur Verfügung, da keine andere Methode zur Produktion verwendet wurde.

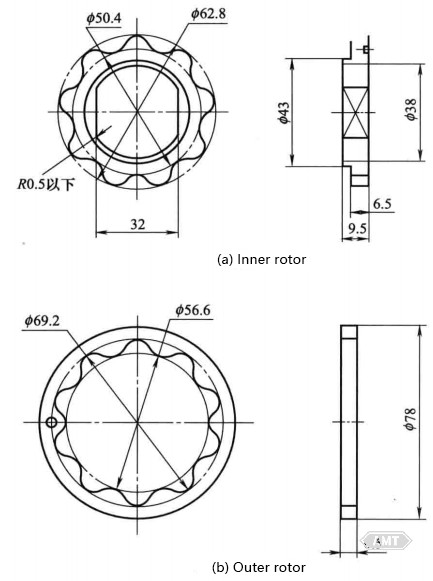

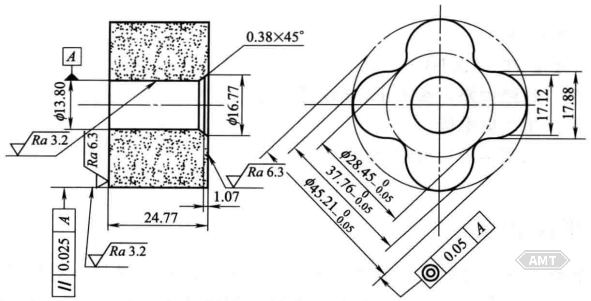

Der Ölpumpen-Rotor ist in Abbildung 9-36 gezeigt.

Abb. 9-36 Ölpumpen-Rotor I

Anwendungen: Motorschmierung, Servolenkung.

Materialien und Behandlung

Zusammensetzung: Rest Fe.

Dichte: 6,8 g/cm³.

Mechanische Eigenschaften: J/cm³.

Herstellungsprozess: Formen – Sintern – Fertigen – Bearbeiten.

Merkmale: Verfügt über ein Hypoid-Zahnprofil, geeignet für die Miniaturisierung und Gewichtsreduzierung von Pumpen. Pulvermetallurgie kann kostengünstige und qualitativ hochwertige Produkte herstellen. Bei Verwendung von hochfesten Sintermaterialien oder rostfreiem Sinterstahl kann der Anwendungsbereich weiter erweitert werden.

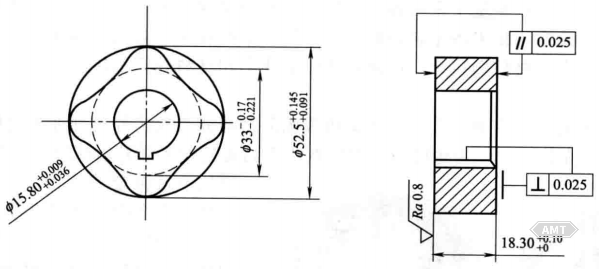

Der Ölpumpen-Rotor ist in Abbildung 9-37 gezeigt.

Abb. 9-37 Ölpumpen-Rotor II

Anwendungen: Automotive-Zahnradpumpe.

Materialien und Behandlung

Zusammensetzung: Fe-C-S.

Dichte: 6,3–6,5 g/cm³.

Sinterbedingungen: 1150 °C, 60 Minuten.

Nachbehandlung: Bohren des Innenlochs.

Mechanische Eigenschaften: Härte 60–100 HB.

Vor- und Nachteile: Gute Verschleißfestigkeit, geringe Geräuschentwicklung.

Wirtschaftliche Vorteile: Materialersparnis, Arbeitsersparnis, niedrige Kosten.

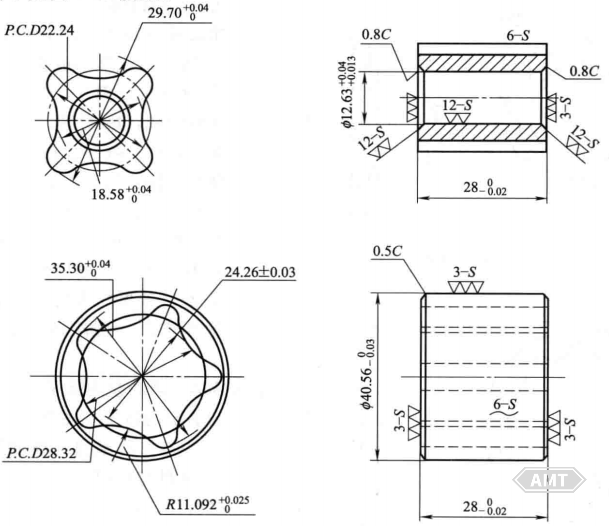

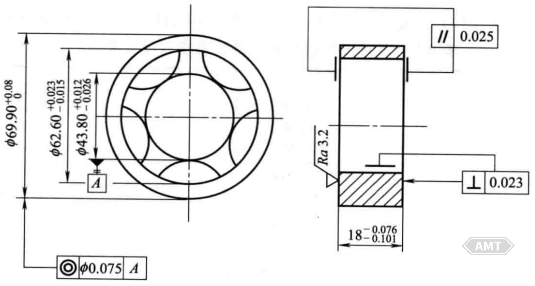

Der Innenrotor für Diesel-Pumpe ist in Abbildung 9-38 gezeigt.

Abb. 9-38 Innenrotor für Diesel-Pumpe

Anwendungen: Dieselmotoren für 8-Tonnen-LKW.

Materialien und Behandlung

Zusammensetzung: Fe-3Cu-1C-0,3S.

Dichte: ≥ 6,4 g/cm³.

Nachbehandlung: Schwingfinish.

Mechanische Eigenschaften: Härte 70–120 HB.

Vor- und Nachteile: Gute Verschleißfestigkeit, geringe Geräuschentwicklung, stabiler Öldruck.

Wirtschaftliche Vorteile: Niedrige Kosten.

Der Außenrotor für Diesel-Pumpe ist in Abbildung 9-39 gezeigt.

Abb. 9-39 Außenrotor für Diesel-Pumpe

Anwendungen: Dieselmotoren für 8-Tonnen-LKW.

Materialien und Behandlung

Zusammensetzung: Fe-3Cu-1C-0,3S.

Dichte: ≥ 6,4 g/cm³.

Nachbehandlung: Schwingfinish.

Mechanische Eigenschaften: Härte 70–120 HB.

Vor- und Nachteile: Gute Verschleißfestigkeit, geringe Geräuschentwicklung, stabiler Öldruck.

Wirtschaftliche Vorteile: Niedrige Produktionskosten.

Leave your email for more ebooks and prices📫 !

Kontakt:Fidel

Tel:021-5512-8901

Mobil:19916725892

E-Mail:sales1@atmsh.com

Adresse:Nr. 398 Guiyang-Straße, Yangpu, China