Date:2025-07-14 Views:1020

Zahnradpumpen sind die am häufigsten eingesetzten Bauelemente in Hydraulik-Kreisläufen; sie arbeiten sowohl als Pumpe als auch als Motor. PM-Bauteile kommen hier in zwei Varianten zum Einsatz:

die Zahnräder selbst und

die verschleißfähigen, axial nachstellbaren Endplatten („floating end plates“), Bild 9-3.

Kritische Maße an Zahnrädern sind Länge, Konzentrizität, Bohrungs-Größe, Parallelität und Rechtwinkligkeit zur Welle; sie werden i. d. R. nachbearbeitet. Sowohl Rechts- als auch Links-Flankenform sind pulverbildbar. Bei den Platten zählen Dicht-Durchmesser, Planlauf und Nut-Geometrie.

Bild 9-3 Zahnräder und PM-Baugruppe (Gehäuse + flexible Endplatten)

Tabelle 9-2 Einteilung PM-Zahnradpumpen nach Werkstoff-Eigenschaften

| Einsatz-Fall | Werkstoff / Dichte |

| Ausgangsdruck < 0,7 MPa, leichte Last | FC-0208 gesintert, 5,8–6,2 g/cm³ |

| Druck < 7 MPa, hohe Vibration / Last – härtbar | FC-0208 oder FN-0106, 6,4–6,8 g/cm³ |

| Mitteldruck 7–8,75 MPa, kurzzeitig – härtbar | FC-0208, 6,2–6,5 g/cm³ |

| Hydraulik-Pumpe < 10,5 MPa, Dauerbetrieb | FN-0106 wärmebehandelt, 6,8–7,1 g/cm³ |

| Hydraulik-Pumpe < 17,5 MPa, Dauerbetrieb | 4630 wärmebehandelt, 7,2–7,6 g/cm³ |

Anwendungs-Bezug:

Öl-Pumpen für Kfz-Motorschmierung und Niederdruck-Automatik-Getriebe arbeiten typischerweise mit Fe-C- bzw. Fe-Cu-C-Werkstoffen (6,0–6,8 g/cm³). Pumpen für 6,9–20,7 MPa erfordern legierte Fe-Ni-Systeme mit Mo/Mn (7,1–7,6 g/cm³), um eine gute Wärmebehandlungs-Antwort zu erhalten.

Bei Betriebsdrücken > 14 MPa steigen Wellenbelastung und Spannung deutlich. Eine einfache, aber wirksame Maßnahme ist die Ausführung der Passfedernut-Enden als großzügige Radius-Ausrundungen. Halbkreisförmige Nuten reduzieren die Riß-Gefahr wesentlich – und lassen sich kostengünstig im Pulverformprozeß mitarbeiten.

Für PM-Zahnradpumpen im Automobil-Bereich steht das Verhältnis Leistung : Kosten im Vordergrund. Wesentliche Hebel:

Zahnform-Optimierung

Fertigungs-Prozeß-Varianten

Neue Design-Konzepte

Werkstoff-Anpassung

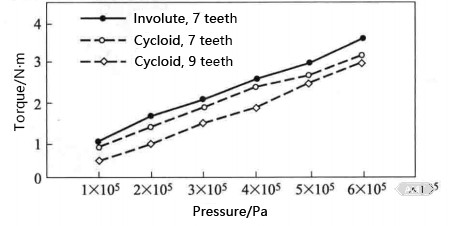

An einer 7-Zähler-Außenverzahnung wurde Evolvente vs. Zykloide untersucht (Bild 9-4). Probekörper aus Verschleiß-Aluminium und Serien-Stahl wurden auf einer Pump-Prüfstand bei unterschiedlichen Temperaturen, Drücken und Drehzahlen geprüft. Standard-Zyklus: 500 min⁻¹/Raumtemperatur → 80 °C → 2 000 min⁻¹ Dauerlauf. Gemessen wurden Volumen-Wirkungsgrad, Drehmoment und Geräusch bei 0,1–0,6 kPa.

Bild 9-5 Drehmoment-Kennlinien verschiedener Zahnformen

Tabelle 9-3 Öl-Pumpen-Test-Ergebnisse (Leerlauf 500 min⁻¹, 80 °C Öl)

| Kenngröße | Evolvente (7 Zähne) | Zykloide (7 Zähne) | Zykloide (9 Zähne) |

| Volumen-Wirkungsgrad / % | 24,1 | 24,4 | 28,6 |

| Drehmoment / N·m | 3,5 | 3,1 | 2,9 |

| Geräusch / dB | 83,5 | 82,0 | 80,0 |

Fazit: Umstellung von 7-Zähler-Evolvente auf 9-Zähler-Zykloide verbessert Wirkungsgrad, senkt Drehmoment und Geräusch – bei gleichem Förderstrom kann die Pumpe kleiner ausgelegt werden.

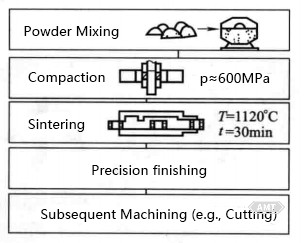

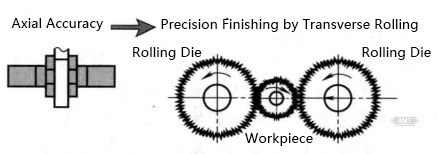

Neben der Zahnform läßt sich die Herstell-Route selbst optimieren. Die klassische Endbearbeitung („axial sizing“, Bild 9-6) ist teuer (Pressen + Werkzeug). Alternative: Quer-Roll-Prozeß (Bild 9-7) – ein CNC-Walzwerkzeug formt das fertige Zahnprofil in einem Durchgang nach.

Bild 9-6 Konventionelle PM-Route Öl-Pumpen-Zahnrad

Bild 9-7 Alternative Endbearbeitung durch Rollen

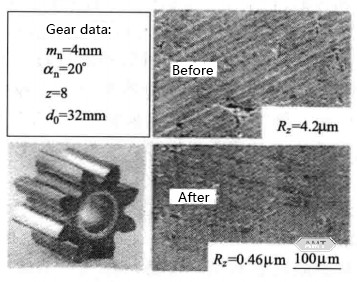

Aufbau: zwei verstellbare Rollen, Werkstück auf Spindel montiert, spielfreie Direkt-Antrieb-Kinematik. SEM-Aufnahmen (Bild 9-8) belegen Rauheits-Reduktion auf ca. 1/10 (R-Wert). Pump-Tests zeigen geringeren Verschleiß.

Bild 9-8 Oberfläche vor/nach dem Rollen

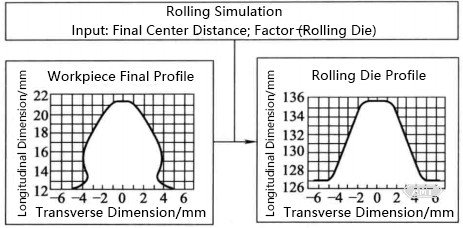

Für maßhaltige Zahnräder müssen Vorform- und Roll-Werkzeug exakt aufeinander abgestimmt sein (Bild 9-9). Mittels Roll-Simulation läßt sich das Profil iterativ optimieren – unterschiedliche Zahnrad-Rohlinge ergeben unterschiedliche Roll-Gesenke.

Bild 9-9 Konstruktions-Prinzip Roll-Gesenk

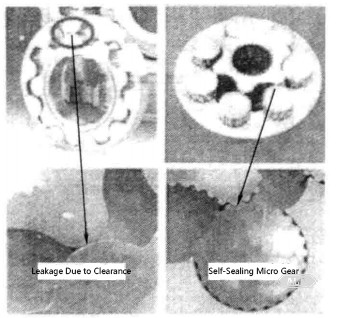

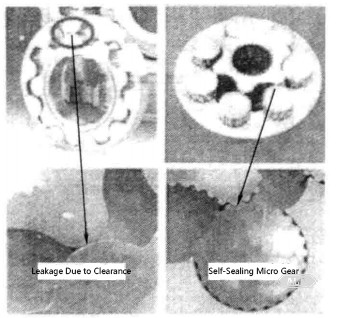

Nach Zahnform- und Prozess-Optimierung lässt sich der Wirkungsgrad durch konsequente Neukonstruktion weiter steigern. Beispiel: Planeten-Rotor-Pumpe (Bild 9-10). Sie arbeitet bis 16 kPa, baut sehr kompakt und erreicht volumetrisch sogar Kolbenpumpen-Niveau. Vorteil: geringe Pulsation, laufruhig.

Aufbau: Außenrotor plus kleine Planeten-Zahnräder, die selbst-dichtende Makro-/Mikro-Kontaktflächen erzeugen. Haupt-Leckage-Pfad (Zahnspitze) wird so weitgehend eliminiert; der volumetrische Wirkungsgrad hängt praktisch nur noch vom axialen Spiel ab. PM-Planeten-Rotor-Pumpen zeigen vom ersten Betriebsmoment an diese Selbst-Dichtung.

Verglichen mit konventionellen Crescent-Pumpen (bis 25 kPa, axiales Druck-Ausgleichs-System) ergibt sich bei 12 kPa ein um ca. 1,5 % höherer volumetrischer Wirkungsgrad – und das ohne aufwendigen axialen Druckausgleich. Einsatzfelder: AMT, Doppelkupplungs-Getriebe, CVT, 4WD-Sperren oder jede Anwendung, die hohen Wirkungsgrad bei kleinem Bauraum verlangt.

Bild 9-10 Vergleich Crescent-Rotor (links) und Planeten-Rotor (rechts)

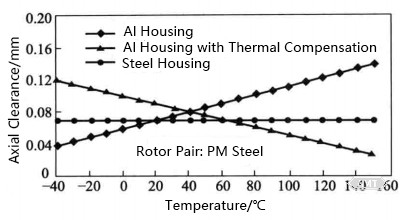

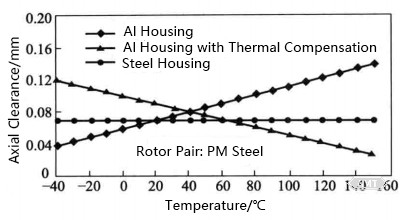

Axiales Spiel und damit interne Leckage sind stark temperaturabhängig. Mechanische Druck-Ausgleichs-Systeme sind teuer; ein einfacher Ansatz nutzt den unterschiedlichen thermischen Ausdehnungs-Koeffizienten (CTE) der Bauteile.

Versuche mit PM-Stahl-Rotor-Paar vs. verschiedenen Gehäuse-Werkstoffen zeigen (Bild 9-11):

Stahl-Gehäuse: axiales Spiel bleibt über den gesamten Temperatur-Bereich konstant.

Alu-Gehäuse: Spiel wächst mit der Temperatur – Leckage steigt, Wirkungsgrad fällt.

Bild 9-11 Thermische Axial-Spiel-Kompensation

Lösungswege:

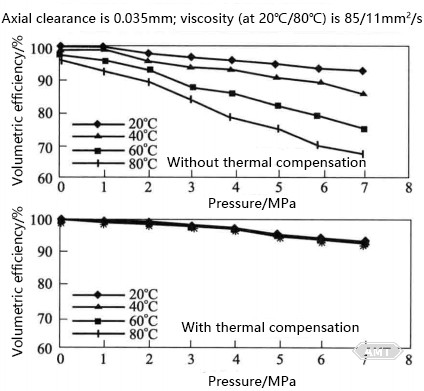

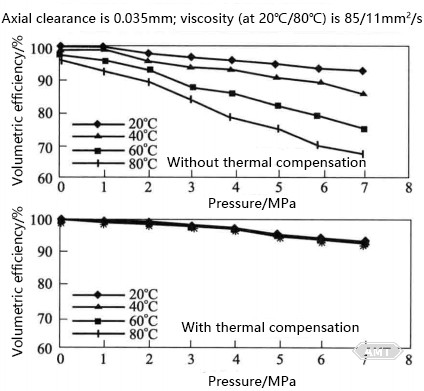

Thermische Kompensation: Ein Zylinder-Einsatz aus Werkstoff mit deutlich niedrigerem CTE (z. B. Invar) verhindert das Aufweiten des Alu-Deckels – axiales Spiel bleibt konstant (Bild 9-12).

CTE-angepasster Rotor: Edelstahl 316L (CTE ≈ 1,8·10⁻⁵ °C⁻¹) oder noch besser PM-Aluminium-Legierungen mit nahezu identischem CTE wie Alu-Guss.

Bild 9-12 Volumetrischer Wirkungsgrad mit/ohne thermische Kompensation (PM-Stahl-Rotor / Al-Gehäuse)

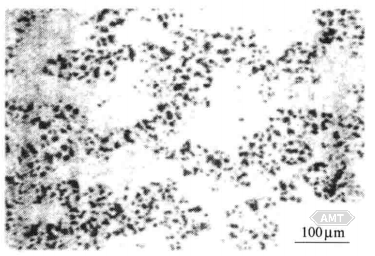

GKN entwickelte hochverschleißfeste PM-Al-Si-Legierungen (Bild 9-13). Beispiel: Al-14Si-2,5Cu-0,5Mg. Feine Si-Partikel im Alu-Matrix erhöhen die Verschleißfestigkeit deutlich; CTE entspricht Alu-Guss. Dadurch minimales Axial-Spiel über den gesamten Temperatur-Bereich – volumetrischer Wirkungsgrad bleibt konstant.

Bild 9-13 Gefüge PM-Al-Si-Legierung

Bild 9-14 & Tabelle 9-4 – Daten Santana-Motor-Pumpe

Anwendung: Santana-Motor-Öl-Pumpe

Werkstoff: Cu 1–5 %, C ≤ 0,3 %, Rest Fe

Dichte: 6,4–6,8 g/cm³

Sintern: 1150 °C, 60 min

Eigenschaften: Rm ≥ 230 MPa, Härte ≥ 65 HB

Vorteile: gute Verschleißfestigkeit, geringe Geräuschentwicklung, geringe Kosten

Hersteller: Shanghai Powder Metallurgy

Bild 9-15 & Tabelle 9-5 – Kfz-Zahnrad-Pumpe

Anwendung: Automotive gear pump

Werkstoff: Fe-C-S

Dichte: 6,3–6,5 g/cm³

Nachbearbeitung: Bohrung aufgeräumt

Mechanik: Einzel-Zahn-Biege-Last ≥ 14 709 N, 70–100 HB

Hersteller: Changchun First Automobile Works Radiator Factory

Bild 9-16 – Motor-Öl-Pumpe

Dichte Zahn-Zone: 6,8 g/cm³, Rest: –0,2 g/cm³

Nachbearbeitung: Flächen- und Außen-Rundschleifen

Vorteil: durch Öl-Imprägnierung bessere Laufeigenschaften und geringere Geräuschentwicklung gegenüber Stahl-Frästeilen

Hersteller: Chongqing Huafu Powder Metallurgy Factory

Bild 9-17 & Tabelle 9-6 – Schrägverzahnung 42 Zähne, links 4°30′

Zusammensetzung: Cu 1–3 %, Ni 1–3 %, C 0,6–0,85 %, Rest Fe

Dichte: > 6,7 g/cm³

Wärmebehandlung: Aufkohlen, Härten, Anlassen

Härte: > 60 HRA, Eindringtiefe > 0,4 mm

Vorteil: selbstschmierend, hohe Verschleißfestigkeit, leiser Lauf

Bild 9-18 – Servo-Lenk-Pumpe

Werkstoff: Fe-1,5Cu-4Ni-0,5Mo-0,5C (aufkohlbar)

Dichte: 7,3 g/cm³

Besonderheit: 10 Mikro-Nuten (1,3 mm Breite) – innovative Werkzeug-Konzepte für Hochdicht-PM

Bild 9-19 – GM 4T40E/45E 4-Gang-Automatik

Vier PM-Teile: Slider, Rotor, Pump-Body, Deckel (Gesamtmasse 1,46 kg)

Deckel + Alu-Base: Planlauf 0,01 mm

Nachbehandlung: Dampfbehandlung, HF-Härten, beidseitig schleifen

Vorteil: variable Fördermenge → höhere mechanische Effizienz gegenüber Fest-Förder-Pumpen; Kostenersparnis ≥ 20 %

Nach Zahnform- und Prozess-Optimierung lässt sich der Wirkungsgrad durch konsequente Neukonstruktion weiter steigern. Beispiel: Planeten-Rotor-Pumpe (Bild 9-10). Sie arbeitet bis 16 kPa, baut sehr kompakt und erreicht volumetrisch sogar Kolbenpumpen-Niveau. Vorteil: geringe Pulsation, laufruhig.

Aufbau: Außenrotor plus kleine Planeten-Zahnräder, die selbst-dichtende Makro-/Mikro-Kontaktflächen erzeugen. Haupt-Leckage-Pfad (Zahnspitze) wird so weitgehend eliminiert; der volumetrische Wirkungsgrad hängt praktisch nur noch vom axialen Spiel ab. PM-Planeten-Rotor-Pumpen zeigen vom ersten Betriebsmoment an diese Selbst-Dichtung.

Verglichen mit konventionellen Crescent-Pumpen (bis 25 kPa, axiales Druck-Ausgleichs-System) ergibt sich bei 12 kPa ein um ca. 1,5 % höherer volumetrischer Wirkungsgrad – und das ohne aufwendigen axialen Druckausgleich. Einsatzfelder: AMT, Doppelkupplungs-Getriebe, CVT, 4WD-Sperren oder jede Anwendung, die hohen Wirkungsgrad bei kleinem Bauraum verlangt.

Bild 9-10 Vergleich Crescent-Rotor (links) und Planeten-Rotor (rechts)

Axiales Spiel und damit interne Leckage sind stark temperaturabhängig. Mechanische Druck-Ausgleichs-Systeme sind teuer; ein einfacher Ansatz nutzt den unterschiedlichen thermischen Ausdehnungs-Koeffizienten (CTE) der Bauteile.

Versuche mit PM-Stahl-Rotor-Paar vs. verschiedenen Gehäuse-Werkstoffen zeigen (Bild 9-11):

Stahl-Gehäuse: axiales Spiel bleibt über den gesamten Temperatur-Bereich konstant.

Alu-Gehäuse: Spiel wächst mit der Temperatur – Leckage steigt, Wirkungsgrad fällt.

Bild 9-11 Thermische Axial-Spiel-Kompensation

Lösungswege:

Thermische Kompensation: Ein Zylinder-Einsatz aus Werkstoff mit deutlich niedrigerem CTE (z. B. Invar) verhindert das Aufweiten des Alu-Deckels – axiales Spiel bleibt konstant (Bild 9-12).

CTE-angepasster Rotor: Edelstahl 316L (CTE ≈ 1,8·10⁻⁵ °C⁻¹) oder noch besser PM-Aluminium-Legierungen mit nahezu identischem CTE wie Alu-Guss.

Bild 9-12 Volumetrischer Wirkungsgrad mit/ohne thermische Kompensation (PM-Stahl-Rotor / Al-Gehäuse)

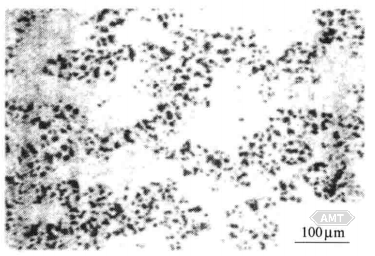

GKN entwickelte hochverschleißfeste PM-Al-Si-Legierungen (Bild 9-13). Beispiel: Al-14Si-2,5Cu-0,5Mg. Feine Si-Partikel im Alu-Matrix erhöhen die Verschleißfestigkeit deutlich; CTE entspricht Alu-Guss. Dadurch minimales Axial-Spiel über den gesamten Temperatur-Bereich – volumetrischer Wirkungsgrad bleibt konstant.

Bild 9-13 Gefüge PM-Al-Si-Legierung

Bild 9-14 & Tabelle 9-4 – Daten Santana-Motor-Pumpe

Anwendung: Santana-Motor-Öl-Pumpe

Werkstoff: Cu 1–5 %, C ≤ 0,3 %, Rest Fe

Dichte: 6,4–6,8 g/cm³

Sintern: 1150 °C, 60 min

Eigenschaften: Rm ≥ 230 MPa, Härte ≥ 65 HB

Vorteile: gute Verschleißfestigkeit, geringe Geräuschentwicklung, geringe Kosten

Hersteller: Shanghai Powder Metallurgy

Bild 9-15 & Tabelle 9-5 – Kfz-Zahnrad-Pumpe

Anwendung: Automotive gear pump

Werkstoff: Fe-C-S

Dichte: 6,3–6,5 g/cm³

Nachbearbeitung: Bohrung aufgeräumt

Mechanik: Einzel-Zahn-Biege-Last ≥ 14 709 N, 70–100 HB

Hersteller: Changchun First Automobile Works Radiator Factory

Bild 9-16 – Motor-Öl-Pumpe

Dichte Zahn-Zone: 6,8 g/cm³, Rest: –0,2 g/cm³

Nachbearbeitung: Flächen- und Außen-Rundschleifen

Vorteil: durch Öl-Imprägnierung bessere Laufeigenschaften und geringere Geräuschentwicklung gegenüber Stahl-Frästeilen

Hersteller: Chongqing Huafu Powder Metallurgy Factory

Bild 9-17 & Tabelle 9-6 – Schrägverzahnung 42 Zähne, links 4°30′

Zusammensetzung: Cu 1–3 %, Ni 1–3 %, C 0,6–0,85 %, Rest Fe

Dichte: > 6,7 g/cm³

Wärmebehandlung: Aufkohlen, Härten, Anlassen

Härte: > 60 HRA, Eindringtiefe > 0,4 mm

Vorteil: selbstschmierend, hohe Verschleißfestigkeit, leiser Lauf

Bild 9-18 – Servo-Lenk-Pumpe

Werkstoff: Fe-1,5Cu-4Ni-0,5Mo-0,5C (aufkohlbar)

Dichte: 7,3 g/cm³

Besonderheit: 10 Mikro-Nuten (1,3 mm Breite) – innovative Werkzeug-Konzepte für Hochdicht-PM

Bild 9-19 – GM 4T40E/45E 4-Gang-Automatik

Vier PM-Teile: Slider, Rotor, Pump-Body, Deckel (Gesamtmasse 1,46 kg)

Deckel + Alu-Base: Planlauf 0,01 mm

Nachbearbeitung: Dampfbehandlung, HF-Härten, beidseitig schleifen

Vorteil: variable Fördermenge → höhere mechanische Effizienz gegenüber Fest-Förder-Pumpen; Kostenersparnis ≥ 20 %

Leave your email for more ebooks and prices📫 !

Kontakt:Fidel

Tel:021-5512-8901

Mobil:19916725892

E-Mail:sales1@atmsh.com

Adresse:Nr. 398 Guiyang-Straße, Yangpu, China