Date:2025-06-26 Views:1027

Inhaltsverzeichnis

Erkenntnisse aus dem Pulvermetallurgie-Markt Taiwans

Pulvermetallurgische Bauteile in Nähmaschinen

Die Industrie für pulvermetallurgische Maschinenbauteile in unserem Land hat sich aufgrund historischer Einschränkungen lange Zeit auf die Produktion konzentriert und dabei Technologie, Produktentwicklung, Qualitätsbewusstsein und Marktorientierung vernachlässigt. Seit den 1990er Jahren haben einige Pulvermetallurgiewerke ihre Anstrengungen zur technologischen Transformation verstärkt, was zu Verbesserungen in der Produktionstechnologie, Ausstattung, dem technischen Niveau der Pulvermetallurgieprodukte, der Produktionseffizienz, der Geschwindigkeit der Produktentwicklung und der Produktqualität geführt hat. Der Marktwettbewerb innerhalb der Branche hat sich ebenfalls zunehmend verschärft. In Wirklichkeit fällt die Produktionskapazität der Industrie für pulvermetallurgische Maschinenbauteile in unserem Land noch weit hinter der Marktnachfrage zurück. Der Schlüssel liegt dabei, ob es möglich ist, Produktionstechnik und Managementniveau kontinuierlich zu verbessern, die Markterschließung zu verstärken, sich in bisher unerschlossene Märkte vorzuwagen und Produkte herzustellen, die andere nicht herstellen können.

Derzeit konkurrieren viele Pulvermetallurgiewerbe um den Automobil- und Motorradteilemarkt und zielen dabei oft auf Märkte ab, auf denen Teile bereits in Produktion sind, anstatt neue Produktmärkte zu erschließen. Tatsächlich ist der Markt für pulvermetallurgische Automobilteile bereits gesättigt. Elektrowerkzeuge sind ebenfalls ein wichtiger Markt für pulvermetallurgische Teile. Was Nähmaschinen betrifft, so belief sich laut Schätzung des China Sewing Machine Association im Jahr 2011 die Produktion von Nähmaschinen in unserem Land auf 17,06 Millionen Einheiten, darunter 9,68 Millionen industrielle Nähmaschinen und 7,38 Millionen Haushaltsnähmaschinen. Zu den Industrienähmaschinen zählten 50.000 Computerstickmaschinen. Dies stellt einen nicht unbedeutenden Markt dar, der von der Pulvermetallurgie-Teileindustrie möglicherweise noch nicht vollständig erkannt wurde.

Im Jahr 1997 hatte Taiwan insgesamt 48 Pulvermetallurgiewerke, wobei der Umsatz im Jahr 1996 120 Millionen USD (umgerechnet 996 Millionen RMB) betrug.

Die Marktverteilung von Pulvermetallurgie-Teilen in Taiwan im Jahr 1997 ist in Tabelle 7-7 dargestellt. Laut Literatur belief sich im Jahr 1997 die Produktion von eisenbasierten Pulvermetallurgie-Teilen in Taiwan auf 14.700 Tonnen und die von kupferbasierten Teilen auf 1.800 Tonnen, insgesamt 16.500 Tonnen. Aus den Daten in Tabelle 7-7 ist es nicht schwer zu errechnen, dass die von Taiwans Nähmaschinenherstellungsindustrie (einschließlich Exporten) im Jahr 1997 verwendeten Pulvermetallurgie-Teile etwa 2.145 Tonnen betrugen.

Tabelle 7-7 Marktverteilung von Pulvermetallurgie-Teilen in Taiwan im Jahr 1997

Branchenkategorie | Anteil/% | Branchenkategorie | Anteil/% |

Automobil, Motorrad | 19 | Hardware-Maschinen | 18 |

Elektrowerkzeuge | 23 | Nähmaschinen | 13 |

Haushaltsgeräte | 27 | Gesamt | 100 |

Im Jahr 1996 betrug die Produktion von eisenbasierten Pulvermetallurgie-Teilen in Taiwan 12.000 Tonnen und die von kupferbasierten Teilen 1.800 Tonnen, insgesamt 13.800 Tonnen, wobei der Umsatz der Pulvermetallurgieindustrie bei 120 Millionen USD lag. Das bedeutet, dass der durchschnittliche Verkaufspreis von Pulvermetallurgie-Teilen in Taiwan im Jahr 1996 etwa 8,7 USD/kg (umgerechnet 72,2 RMB/kg) betrug. Daraus lässt sich grob schätzen, dass der Umsatz von Pulvermetallurgie-Nähmaschinenteilen in Taiwan im Jahr 1997 etwa 18,66 Millionen USD (umgerechnet 150 Millionen RMB) betrug. Ein beträchtlicher Teil dieser in Taiwan für Nähmaschinen produzierten Pulvermetallurgie-Teile dürfte jedoch exportiert worden sein.

Aus Tabelle 7-6 ist ersichtlich, dass Nähmaschinenteile bei Hung Ming Co. 40% des Umsatzes ausmachen, was etwa 0,84 Milliarden NT-Dollar entspricht, umgerechnet etwa 2,7 Millionen USD.

Der inländische Markt für Pulvermetallurgie-Teile in Nähmaschinen, der sich in die Millionen zählt, sollte hochattraktiv sein.

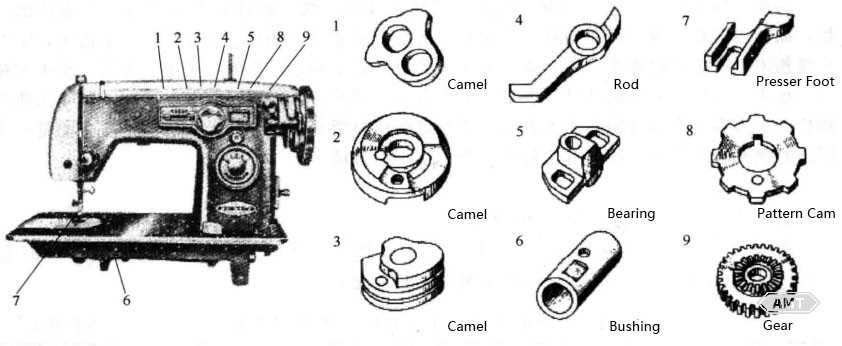

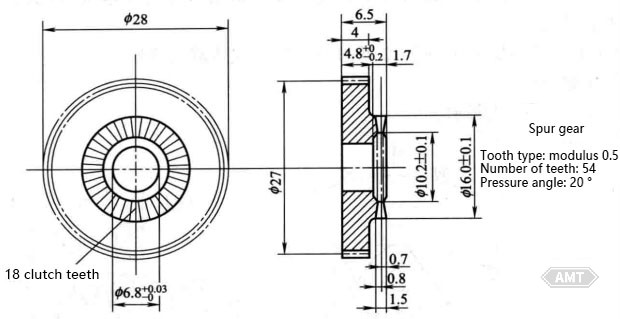

Bei der Entwicklung pulvermetallurgischer Maschinenbauteile waren Nähmaschinenteile einst ein wichtiger Markt für pulvermetallurgische Teile. Das liegt daran, dass Nähmaschinenteile in großen Stückzahlen produziert werden, geringen Belastungen ausgesetzt sind, keine hohen Anforderungen an Schlagfestigkeit haben und vergleichsweise klein sind. Die meisten in Japan in den 1960er Jahren produzierten Nähmaschinenmarken verwendeten 20 bis 40 Arten pulvermetallurgischer Teile. Wie in Bild 7-38 gezeigt, handelt es sich um die in Japan in den 1960er Jahren in Nähmaschinen verwendeten pulvermetallurgischen Teile. Nachfolgend erfolgt eine Erläuterung der Teile im Bild.

Bild 7-38 In Japan in den 1960er Jahren in Nähmaschinen verwendete pulvermetallurgische Teile

(1) In Bild 7-38 sind die Positionen 1-3 Kamele für das Knopflochsticken. Je nach Knopflochgröße werden die Kamele 1-3 kombiniert, um das Knopfloch zu sticken.

(2) In Bild 7-38 sind die Positionen 4-6 Stangen und Lager, Buchsen. Stangen erfordern Schlagfestigkeit, daher ist ein hochdichtes Material erforderlich. Lager und Buchsen müssen geölt sein, um Selbstschmierung zu erleichtern und die Verschleißfestigkeit zu verbessern.

(3) In Bild 7-38 ist Position 7 der Stoffdrücker, der eine Verchromung erfordert und in Europa auch einer Dampfbehandlung unterzogen wird.

(4) In Bild 7-38 ist Position 8 eine Zickzack-Sticknocken. Dies ist ein plattenförmiger Nocken, und es werden über zehn solcher Nocken in der Stickmechanik installiert. Verschiedene Muster werden durch die Kombination dieser Nocken gestickt. Die Präzision, Glätte und Verschleißfestigkeit des Außenrandbereichs dieser Nocken sind besonders wichtig, daher ist eine Ölbehandlung erforderlich. Die beiden Stirnflächen werden plangeschliffen. Die Passfeder des Innendurchmessers oder die 2-3 kleinen Löcher, die beim Pressen geformt werden, dienen als Montagereferenz.

(5) In Bild 7-38 ist Position 9 ein Zahnrad mit einer Kupplung auf der Stirnseite, was ein typisches Beispiel für die vollständige Nutzung der Eigenschaften des Pulvermetallurgieverfahrens ist.

Um die Material-, Leistungs- und wirtschaftlichen Vorteile typischer pulvermetallurgischer Nähmaschinenteile weiter zu veranschaulichen, sind detaillierte Beschreibungen von 13 typischen Teilen in den Bildern 7-39 bis 7-54 (siehe unten) dargestellt. Die meisten dieser Teile wurden in den 1950er Jahren in Europa produziert und verwendet. Aufgrund historischer Einschränkungen wurden einige Teile aus Elektrolyteisenpulver hergestellt und einige bei bis zu 1200℃ hochgesintert, was heute erforscht und verbessert werden muss. Am wichtigsten ist, dass diese Teile vor 40 Jahren erfolgreich auf pulvermetallurgische Teile umgestellt wurden und heute möglicherweise noch in Gebrauch sind, vielleicht mit einigen strukturellen Änderungen. In Anbetracht der rasanten Entwicklung der Pulvermetallurgietechnologie in den letzten vier Jahrzehnten sollten die Leistungen dieser oder ähnlicher pulvermetallurgischer Teile heute besser geeignet sein, die Produktionskosten niedriger und die wirtschaftlichen Vorteile bedeutender sein.

Bei mechanischen und elektrischen Produkten wie Nähmaschinen, die in Millionen Stückzahl produziert werden, kann die Herstellung von Teilen unter Verwendung des Pulvermetallurgieverfahrens die Qualität der Nähmaschinen verbessern, die Herstellungszeit verkürzen, die Produktionseffizienz steigern, Materialien einsparen, Energie sparen und maximale wirtschaftliche Vorteile erzielen, aus folgenden Gründen:

Pulvermetallurgie ist eine schnelle, effiziente und wenig bis gar nicht zerspanende Produktionstechnologie für mechanische Bauteile, die sich für die Massenproduktion eignet. Je größer die Produktionscharge, desto niedriger die Kosten.

Wie in den Beispielen gezeigt, sind Nähmaschinenteile im Allgemeinen klein, haben geringe Lastanforderungen und keine hohen Anforderungen an Zähigkeit und wiegen in der Regel etwa 10 Gramm. Obwohl klein, haben Teile wie Nocken und Zahnräder komplexe Formen und erfordern eine erhebliche Zerspanung. Die Herstellung unter Verwendung des Pulvermetallurgieverfahrens ist jedoch einfach und durchführbar, erfordert jedoch ein hohes Produktionstechnologieniveau.

Nockenteile, die über Pulvermetallurgie hergestellt werden, weisen eine bessere Maß- und Formgenauigkeitsstabilität und Konsistenz im Vergleich zu zerspanenden Teilen auf, was ein unverzichtbarer Faktor für die Herstellung von Nähmaschinen mit „Zickzack“-Stickmustern ist.

Wie in den Beispielen gezeigt, wurden bereits viele Zahnräder mit Stirnseitenkupplungen über Pulvermetallurgie hergestellt. Wenn daher Zahnräder und Ritzel, Nocken und Nocken (wie in Bild 7-38, Position 3) sowie Zahnräder und Nocken im Design integriert und über Pulvermetallurgieverfahren hergestellt werden können, wird nicht nur der von den Teilen eingenommene Platz reduziert, die Montagezeit verkürzt und die Produktqualität verbessert, sondern auch die Produktionskosten erheblich gesenkt.

Pulvermetallurgische Teile reduzieren Geräusch und Verschleiß.

Für einige komplex geformte Teile mit geringen Anforderungen an Maß- und Formgenauigkeit, wie z. B. Stoffdrücker, könnte das Metal Injection Molding ein geeigneteres Produktionsverfahren sein.

Wenn jede Nähmaschine durchschnittlich 20 pulvermetallurgische Teile verwendet und jedes Teil durchschnittlich 10 Gramm wiegt, basierend auf der im Jahr 2011 in unserem Land produzierten Menge von 17,06 Millionen Nähmaschinen, sollte der Verbrauch an pulvermetallurgischen Teilen 341,2 Tonnen betragen. Dies stellt einen ausgereiften, aber noch nicht erschlossenen Markt von nicht geringer Größe dar.

Die Kupplung für bewegliche Vorrichtung ist in Bild 7-39 dargestellt.

Bild 7-39 Kupplung für bewegliche Vorrichtung

Verwendung: Kupplung für die bewegliche Vorrichtung eines Nähmaschinen-Stichverlängerers.

Material und Behandlung:

Chemische Zusammensetzung (Mischpulver): 1:3

Dichte: (6,5 ± 0,10) g/cm³

Einzelmasse: 8 g.

Sinterbedingungen: 1200 ℃, 60 Minuten.

Bearbeitung: Der 2-mm-Nutenabschnitt wird bearbeitet.

Nachbehandlung: Dampfbehandlung und Ölbehandlung.

Mechanische Eigenschaften: Härte 58 HRB.

Funktion und Vorteile: Ursprünglich als Nylon-Teil konzipiert, jedoch beim Formen der Zähne mit einem Stempel zum Entformen, konnten die Zahnpräzision und der Kontakt die Anforderungen nicht erfüllen. Nach dem Wechsel zu einem pulvermetallurgischen Teil waren Präzision, Schmierung, Geräusch und Verschleißfestigkeit hoch zufriedenstellend.

Wirtschaftliche Vorteile: Die Kosten des pulvermetallurgischen Teils sind ungefähr gleich hoch wie die des Nylon-Teils.

Spezielle Tests: Das Teil erfordert eine Montage und umfangreiche Betriebstests, um seine Präzision, Schmierungseffizienz, Geräusch- und Verschleißeigenschaften zu demonstrieren.

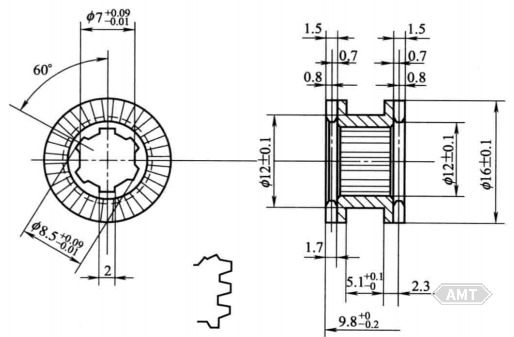

Das Ritzel ist in Bild 7-40 dargestellt.

Bild 7-40 Ritzel

Verwendung: Ritzel im Nähmaschinen-Stichverlängerer.

Material und Behandlung:

Chemische Zusammensetzung (Mischpulver): Fe-3 % Cu-1 % C.

Dichte: (6,5 ± 0,1) g/cm³.

Einzelmasse: 9 g.

Sinterbedingungen: 1200 ℃, 60 Minuten.

Bearbeitung: Die 6-mm-Fläche wird bearbeitet.

Nachbehandlung: Dampfbehandlung und Ölbehandlung.

Mechanische Eigenschaften: Härte 58 HRB.

Prüfung: Die Zähne werden mit einem optischen Projektor geprüft. Nach der Montage wird das Teil einer Langzeitbetriebsprüfung unterzogen, um seine Präzision, Schmierwirkung, Geräusch- und Verschleißeigenschaften zu demonstrieren.

Funktion und Vorteile: Gleich wie bei der Kupplung für bewegliche Vorrichtung.

Wirtschaftliche Vorteile: Gleich wie bei der Kupplung für bewegliche Vorrichtung.

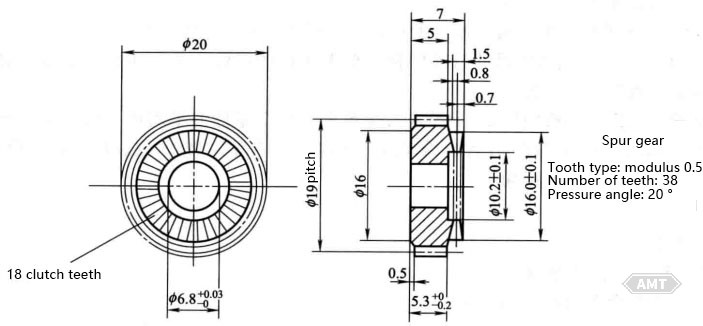

Das große Zahnrad ist in Bild 7-41 dargestellt.

Bild 7-41 Großes Zahnrad

Verwendung: Großes Zahnrad im Nähmaschinen-Stichverlängerer.

Material und Behandlung:

Chemische Zusammensetzung (Mischpulver): Fe-3 % Cu-1 % C.

Dichte: (6,5 ± 0,1) g/cm³.

Einzelmasse: 15,5 g.

Sinterbedingungen: 1200 ℃, 60 Minuten.

Nachbehandlung: Dampfbehandlung und Ölbehandlung.

Mechanische Eigenschaften: Härte 58 HRB.

Prüfung: Die Zähne werden mit einem optischen Projektor geprüft. Nach der Montage wird das Teil einer umfangreichen Betriebsprüfung unterzogen, um seine Präzision, Schmierwirkung, Geräusch- und Verschleißeigenschaften zu demonstrieren.

Funktion und Vorteile: Gleich wie bei der Kupplung für begebene Vorrichtung.

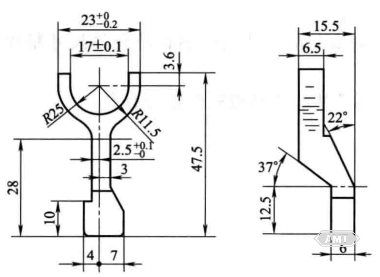

Der Kupplungshebel ist in Bild 7-42 dargestellt.

Bild 7-42 Kupplungshebel

Bild 7-43 Materialfestigkeitstest eines gesinterten Kupplungshebels

Verwendung: Kupplungshebel im Nähmaschinen-Stichverlängerer.

Material und Behandlung:

Chemische Zusammensetzung (Mischpulver): Fe-3 % Cu-1 % C.

Dichte: (6,5 ± 0,1) g/cm³.

Einzelmasse: 17 g.

Sinterbedingungen: 1200 ℃, 60 Minuten.

Nachbehandlung: Dampfbehandlung.

Mechanische Eigenschaften: Die Materialfestigkeit wird nach der in der Zeichnung dargestellten Methode geprüft. Im Kupplungshebel wird ein Stützwellenloch gebohrt, und der Kupplungshebel wird wie in Bild 7-43 dargestellt in zwei verschiedene Positionen gebracht. Es wird eine senkrechte Last aufgebracht, bis das Teil bricht. Die Bruchlast sollte zwischen 1029 und 1666 N liegen.

Funktion und Vorteile: Ursprünglich aus Gussteilen gefertigt und zerspanend bearbeitet. Nach dem Wechsel zu Pulvermetallurgie werden die Kosten erheblich gesenkt, die Qualitätskonsistenz verbessert und das Aussehen ist besser.

Wirtschaftliche Vorteile: Die Produktionskosten werden um 53,0 % gesenkt.

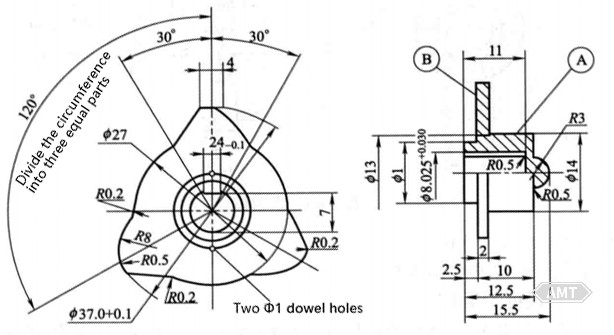

Die Jalousienocken ist in Bild 7-44 dargestellt.

Bild 7-44 Jalousienocken

Verwendung: Nocken für Musterstickerei in einer Nähmaschine.

Material und Behandlung:

Chemische Zusammensetzung (Mischpulver): Fe-(2,0~3,5)% Cu-(0,3~0,7)%.

Dichte: Sowohl A als auch B betragen (6,5 ± 0,1) g/cm³.

Einzelmasse: A beträgt etwa 8,5 g; B beträgt etwa 9,0 g.

Sinterbedingungen: A wird 45 Minuten lang gesintert.

Bearbeitung: B hat keine.

Nachbehandlung: Sowohl A als auch B werden einer Dampfbehandlung unterzogen. A wird dann in B montiert. Je nach Situation werden zwei 1-mm-Stifte verwendet, um die Teile zu sichern, und sie werden versiegelt.

Mechanische Eigenschaften:

Härte: Die Basis von A beträgt etwa 65 HRB.

Zugfestigkeit: Material von A (vor der Dampfbehandlung) 225,4 bis 254,8 MPa; Material von B (vor der Dampfbehandlung) 245 bis 343 MPa.

Dehnung: Bei einer Kraft von etwa 1,0 %.

Funktion und Vorteile: Dieses Teil wurde ursprünglich als pulvermetallurgisches Produkt konzipiert, das als eine Präzision habend angesehen wird, die höher ist als die von gepressten Stahlteilen und eine bessere Verschleißfestigkeit habend als Kunststoffteile.

Wirtschaftliche Vorteile: Es wird angenommen, dass es über die Lebensdauer hinweg weitaus vorteilhafter ist als gepresste und Kunststoffteile.

Der Steuernocken ist in Bild 7-45 dargestellt.

Bild 7-45 Steuernocken

Verwendung: Steuernocken für Nähmaschinen.

Material und Behandlung:

Material: Eisenbasis-Material.

Dichte: (6,5 ± 0,1) g/cm³.

Sinterbedingungen: Dieses Teil wird bei 900℃ gesintert, 80 Minuten lang gehalten und bei 1150℃ 150 Minuten lang gesintert.

Bearbeitung: Drei kleine Löcher werden geschnitten.

Funktion und Vorteile: Ursprünglich, um Material zu sparen und Kosten zu senken, wurde die Nabe mit einem Keil im Loch des Nockens befestigt. Das Nockenkonturprofil und drei einstellbare Nockensektoren wurden separat bearbeitet. Nach dem Wechsel zu einem pulvermetallurgischen Teil werden nur zwei Querlöcher gebohrt und drei kleine Löcher geschnitten, wodurch die Zerspanungsarbeit erheblich reduziert wird.

Wirtschaftliche Vorteile: Die Produktionskosten werden erheblich gesenkt.

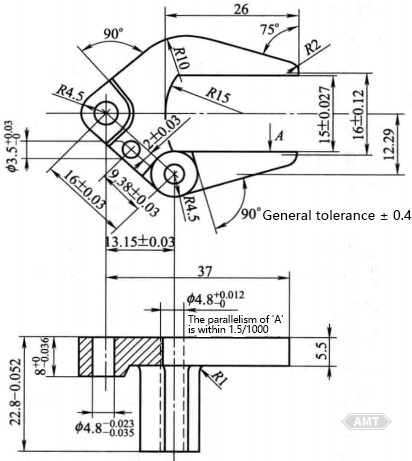

Die kleine Gabel ist in Bild 7-46 dargestellt.

Bild 7-46 Kleine Gabel

Verwendung: Kleine Gabel für Nähmaschinen.

Material und Behandlung:

Chemische Zusammensetzung (Mischpulver): Fe-2 % Cu.

Dichte: (6,05 ± 0,15) g/cm³.

Einzelmasse: 25,8 g.

Sinterbedingungen: 1200 ℃, 90 Minuten.

Herstellungsverfahren: Pressen - Sintern - Schleifen - Glühen - Fertigbearbeitung - Loch auf 4,8 mm aufbohren - 8 mm fräsen - auf 22,8 mm schleifen - Prüfung - Ölbehandlung; Glühen bei 800℃ für 45 Minuten.

Funktion und Vorteile: Ursprünglich aus Aluminiumbronze-Gussteilen gefertigt und zerspanend bearbeitet. Nach dem Wechsel zu Pulvermetallurgie werden nur zwei kleine Flachflächen bearbeitet und das lange Loch aufgebohrt. Nach der Ölbehandlung ist die Schmierleistung gut und die Verschleißfestigkeit besser als bei Gussteilen.

Wirtschaftliche Vorteile: Arbeitszeitersparnis von 23,61 %, Kostensenkung um 22,82 %.

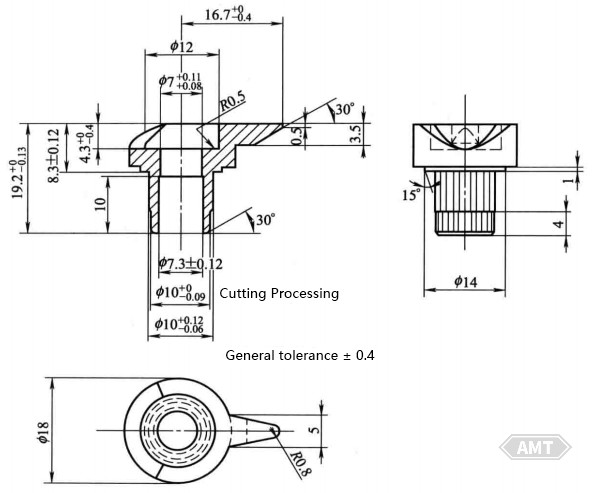

Der Zeiger ist in Bild 7-47 dargestellt.

Bild 7-47 Zeiger

Verwendung: Zeiger für Nähmaschinen.

Material und Behandlung:

Pulver: 1 % von elektrolytisch reinem Eisenpulver.

Dichte: (7,1 ± 0,1) g/cm³.

Einzelmasse: 12,4 g.

Herstellungsverfahren: Pressen - Sintern - Schleifen - Glühen - Nachpressen - Prüfung - Bearbeitung des Lochs auf 10+8,0g - Prüfung.

Sinterbedingungen: Sintern bei 1200℃ für 120 Minuten, Glühen bei 780℃ für 45 Minuten.

Funktion und Vorteile: Ursprünglich aus Präzisionsgussteilen gefertigt und dreimal zerspanend bearbeitet. Nach dem Wechsel zu Pulvermetallurgie wird nur das Loch p10+8,0g bearbeitet.

Wirtschaftliche Vorteile: Arbeitszeitersparnis von 35,94 %.

Die Nadelklemme ist in Bild 7-48 dargestellt.

Bild 7-48 Nadelklemme

Verwendung: Nadelklemme für Nähmaschinen.

Material und Behandlung:

Chemische Zusammensetzung (Mischpulver): 100 % von elektrolytischem Eisenpulver.

Dichte: (7,1 ± 0,1) g/cm³.

Einzelmasse: 6,5 g.

Sinterbedingungen: Sintern bei 1200℃ für 120 Minuten.

Bearbeitung: 4 × M8-Gewinde schneiden.

Nachbehandlung: Dampfbehandlung.

Funktion und Vorteile: Ursprünglich aus Präzisionsgussteilen gefertigt und mehrmals zerspanend bearbeitet. Nach dem Wechsel zu Pulvermetallurgie wird nur das kleine flache Bodenloch aufgebohrt und das Querloch gebohrt und geschnitten.

Wirtschaftliche Vorteile: Zeitersparnis von 40,92 %.

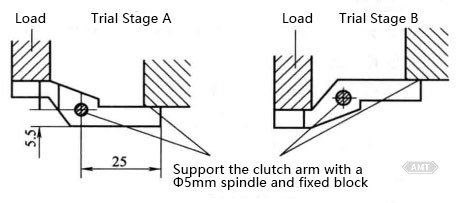

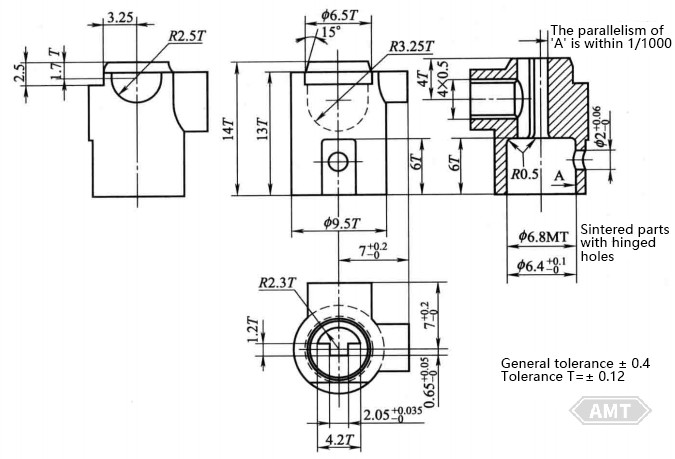

Die Stoffdrücker-Führung ist in Bild 7-49 dargestellt.

Bild 7-49 Stoffdrücker-Führung

Verwendung: Stoffdrücker-Führung für Nähmaschinen.

Material und Behandlung:

Chemische Zusammensetzung (Mischpulver): Eisenpulver ist elektrolytisches Eisenpulver.

Dichte: (7,20 ± 0,15) g/cm³.

Einzelmasse: 22 g.

Bild 7-50 Materialfestigkeitstest des Stoffdrücker-Führungsrahmens

Herstellungsverfahren: Pressen - Vorsintern (1000 ℃, 60 Minuten) - Nachpressen - Sintern (1200 ℃, 90 Minuten) - Schleifen - Bohren und Gewindeschneiden - Reinigung.

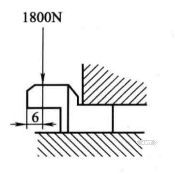

Mechanische Eigenschaften: Es wird jedes 1.000ste Stück für einen Materialfestigkeitstest ausgewählt. Das Teil wird in der in Bild 7-50 dargestellten Position fixiert, und dem vorspringenden Abschnitt eine Last von 1800 N aufgebracht, wobei nach Anzeichen eines Bruchs gesucht wird.

Funktion und Vorteile: Ursprünglich aus Gussteilen gefertigt und zerspanend bearbeitet. Nach dem Wechsel zu Pulvermetallurgie müssen nur Querlöcher gebohrt und Gewinde geschnitten werden. Zudem ist die Oberflächenrauheit von gesinterten Teilen gering und der Kontur ist präziser.

Wirtschaftliche Vorteile: Arbeitszeitersparnis, Kostensenkung um 15,26 %.

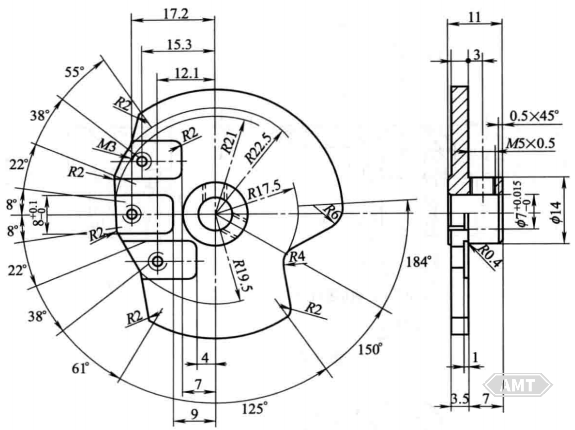

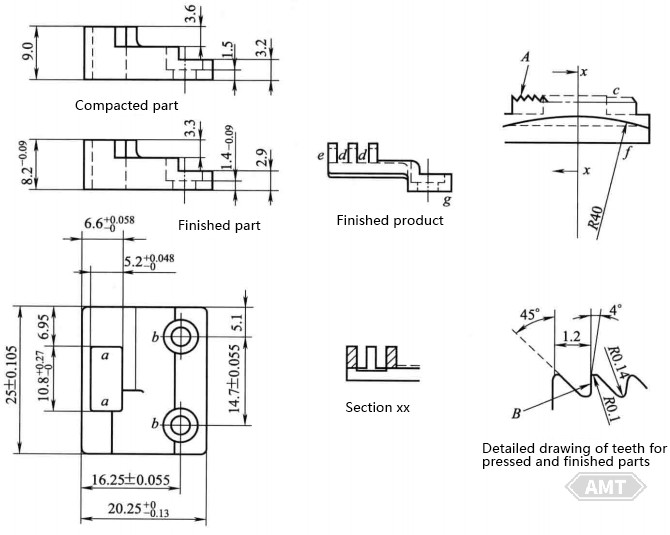

Der Transporteur ist in Bild 7-51 dargestellt.

Bild 7-51 Transporteur

Verwendung: Transporteur für Nähmaschinen.

Material und Behandlung:

Chemische Zusammensetzung (Mischpulver): Eisenpulver ist elektrolytisches Eisenpulver.

Dichte: (7,25 ± 0,10) g/cm³.

Einzelmasse: 16 g.

Sinterbedingungen: Sintern bei 1220 ℃ für 120 Minuten.

Bearbeitung: Fräsen der c- und g-Ebenen.

Nachbehandlung: Schleifen, Cyanieren, Härten, Wasserabspülen, Bürsten, Dampfbehandlung und Ölbehandlung.

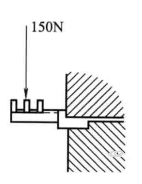

Mechanische Eigenschaften: Das Teil wird wie in Bild 7-52 dargestellt fixiert, und auf die mittlere Zahnreihe eine Last von 150 N aufgebracht. Unter dieser Last darf die Verformung 0,02 mm nicht überschreiten.

Bild 7-52 Materialfestigkeitstest des Transporteurs für Nähmaschinen

Funktion und Vorteile: Ursprünglich aus Profilstahl gefertigt. Nach dem Wechsel zu Pulvermetallurgie werden die Zähne durch Pressen und Nachpressen geformt (Bild 7-51A), wobei die Vorderseite der Zähne einen positiven Winkel von 4° erfordert (wie in Bild 7-51B dargestellt). Tests haben erwiesen, dass die Funktion dieser geformten Zähne identisch mit der von zerspanenden geraden Zähnen ist.

Wirtschaftliche Vorteile: Zeitersparnis, Kostensenkung um 10,67 %.

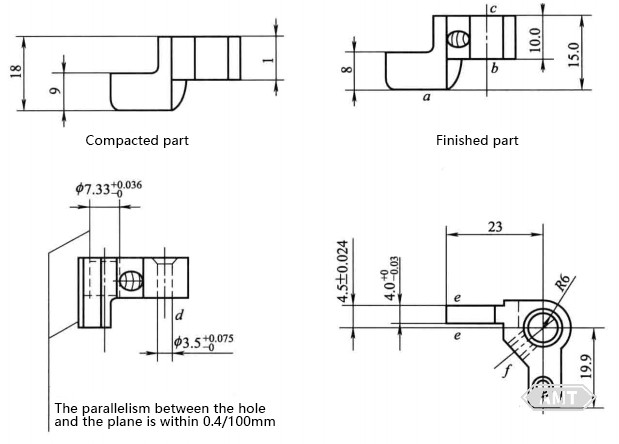

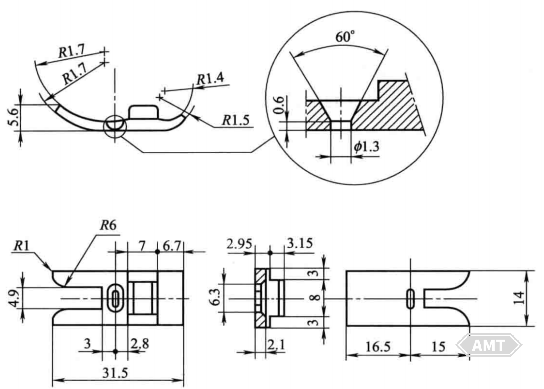

Der Stoffdrücker ist in Bild 7-53 dargestellt.

Bild 7-53 Stoffdrücker

Verwendung: Stoffdrücker für Nähmaschinen.

Material und Behandlung:

Material: Gesinterter Kupferstahl.

Dichte: 7 g/cm³.

Einzelmasse: 6,5 g.

Herstellungsverfahren: Pressen - Sintern - Schleifen - Dampfbehandlung.

Mechanische Eigenschaften: Zugfestigkeit 240-280 MPa; Dehnung 3 %-6 %; Härte 160 HB.

Funktion: Stoff andrücken.

Die Stichvariation-Nocken ist in Bild 7-54 dargestellt.

Bild 7-54 Stichvariation-Nocken

Verwendung: Nähmaschine.

Material und Behandlung:

Material: Bronze.

Zwei Querlöcher werden gebohrt.

Funktion und Vorteile: Die selbstschmierenden Eigenschaften, die der Pulvermetallurgie eigen sind, helfen dabei, den Verschleiß in Nähmaschinenmechanismen zu reduzieren.

Leave your email for more ebooks and prices📫 !

Kontakt:Fidel

Tel:021-5512-8901

Mobil:19916725892

E-Mail:sales1@atmsh.com

Adresse:Nr. 398 Guiyang-Straße, Yangpu, China